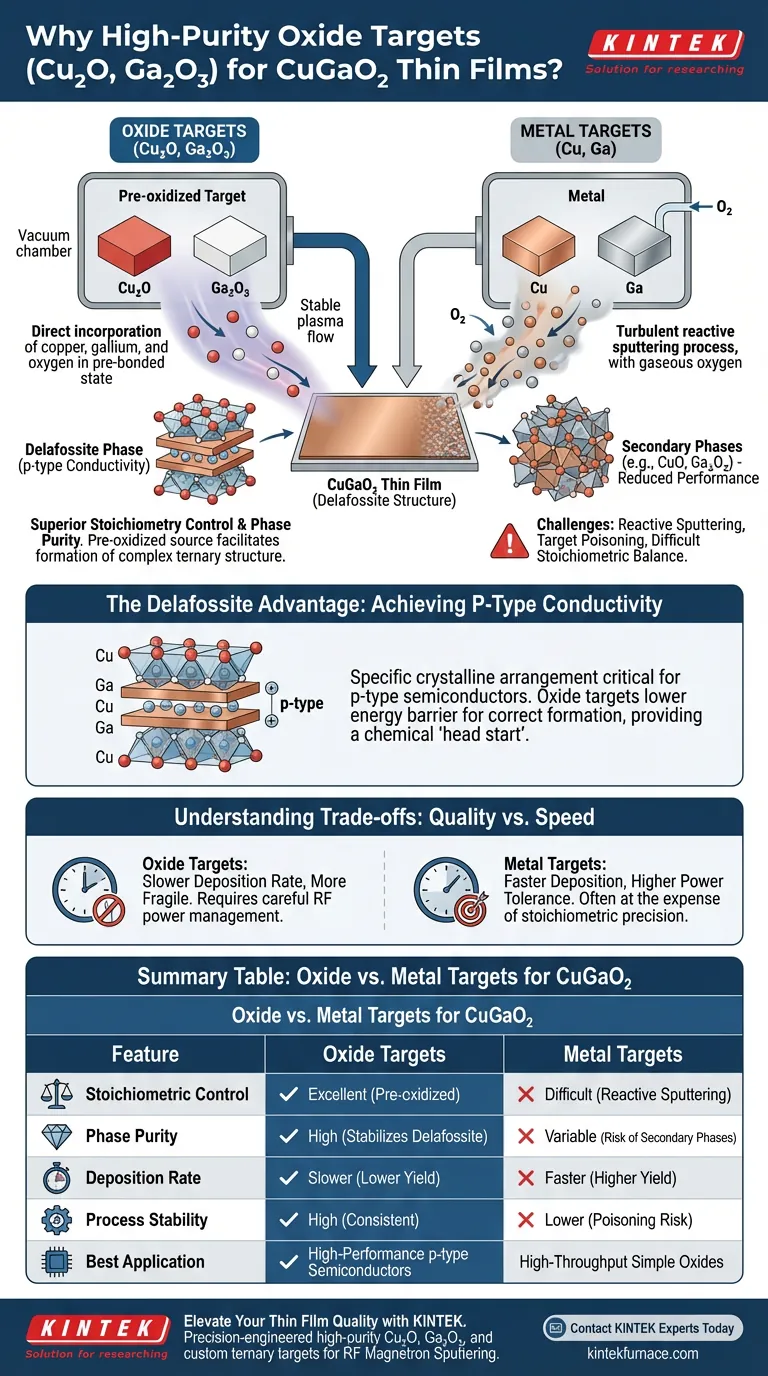

选择高纯度氧化物靶材(如 Cu2O 和 Ga2O3)的根本原因在于它们能更好地控制所得薄膜的化学 计量比 和 相纯度。与金属靶材不同,氧化物靶材可以直接将氧引入溅射过程,这对于形成 p 型半导体性能所需的特定 Delafossite 结构 至关重要。

使用氧化物靶材通过提供预氧化源材料,简化了复杂三元化合物的沉积。这确保了铜、镓和氧的比例保持一致,有利于生长具有可预测电子特性的高质量 CuGaO2 薄膜。

化学计量精确度的挑战

三元氧化物的复杂性

制造 CuGaO2 比简单的二元氧化物更困难,因为它需要在富氧晶格中精确地保持铜与镓 1:1 的比例。

使用金属靶材时,该过程依赖于 反应溅射,即将氧气引入腔室以与金属原子反应。

这种反应过程的平衡性极难掌握,常常导致“靶材中毒”或生成金属含量过高或缺氧的薄膜。

预氧化源的优势

高纯度氧化物靶材(Cu2O 和 Ga2O3)提供了一个稳定的源,其中金属-氧键已经存在。

这最大限度地减少了在 射频磁控溅射 过程中对气态氧环境的依赖。

其结果是更可重复的沉积过程,能够准确地将靶材的化学成分反映在最终的薄膜中。

促进 Delafossite 相的形成

实现 P 型导电性

Delafossite 相 是一种特定的晶体排列方式,它能够实现宽带隙半导体的 P 型导电性。

氧含量或金属比例的微小偏差很容易导致形成副相,如 CuO 或 Ga2O3,从而破坏所需的电学性能。

通过使用氧化物靶材,研究人员可以更轻松地调整工艺参数以稳定 CuGaO2 相。

相形成的や

从氧化物靶材溅射降低了形成正确三元晶体结构的や垒。

由于各组分以氧化状态到达基板,它们在生长或后续退火过程中更有可能组织成 Delafossite 晶格。

这种化学上的“先发优势”往往是功能性半导体和高电阻非晶薄膜之间的区别所在。

理解权衡

溅射产额和沉积速率

一个显著的权衡是,氧化物靶材 的溅射产额通常低于纯金属靶材。

这导致沉积速率较慢,可能会增加生长特定厚度薄膜所需的时间。

然而,对于高性能电子器件而言,薄膜质量 和 电学一致性 的提升远远超过了生产速度的损失。

靶材的脆性和热应力

氧化陶瓷比金属更易碎,在高热负荷下容易开裂。

这需要仔细控制施加到磁控管上的 射频功率,以防止靶材失效。

使用金属靶材可能允许更高的功率密度,但由此产生的薄膜通常缺乏先进应用所需的化学计量精确度。

如何将此应用于您的项目

为您的目标做出正确选择

- 如果您的主要关注点是相纯度和 P 型性能: 使用高纯度 Cu2O 和 Ga2O3 靶材 以确保获得正确的 Delafossite 结构。

- 如果您的主要关注点是简单氧化物的高通量生产: 带有反应溅射的金属靶材可能是可行的,尽管它们很少推荐用于 CuGaO2 等复杂三元材料。

- 如果您的主要关注点是缺陷化学研究: 氧化物靶材允许您精确地改变氧气流速,以研究微小的化学计量变化如何影响空穴迁移率。

通过优先使用氧化物靶材进行化学计量控制,您可以确保 CuGaO2 薄膜的技术完整性和功能性能。

总结表:

| 特性 | 氧化物靶材 (Cu2O/Ga2O3) | 金属靶材 (Cu/Ga) |

|---|---|---|

| 化学计量控制 | 优秀(预氧化源) | 困难(需要反应溅射) |

| 相纯度 | 高(稳定 Delafossite 结构) | 可变(存在副相风险) |

| 沉积速率 | 较慢(溅射产额较低) | 较快(溅射产额较高) |

| 工艺稳定性 | 高(化学比例一致) | 较低(易发生靶材中毒) |

| 最佳应用 | 高性能 P 型半导体 | 高通量简单氧化物 |

使用 KINTEK 提升您的薄膜质量

在开发先进的 Delafossite 半导体时,精度是不可妥协的。在 KINTEK,我们深知您的 CuGaO2 薄膜 的完整性取决于您源材料的纯度和可靠性。

凭借专业的研发和世界一流的制造能力,我们提供高纯度的 Cu2O、Ga2O3 以及定制的三元靶材,专为 射频磁控溅射 而设计。无论您需要马弗炉、管式炉还是真空系统,我们的实验室解决方案均可完全定制,以满足您独特的研究需求。

准备好实现卓越的相纯度和电学一致性了吗?

立即联系 KINTEK 专家,采购您的高性能材料和设备。

图解指南

参考文献

- Akash Hari Bharath, Kalpathy B. Sundaram. Deposition and Optical Characterization of Sputter Deposited p-Type Delafossite CuGaO2 Thin Films Using Cu2O and Ga2O3 Targets. DOI: 10.3390/ma17071609

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 实验室真空倾斜旋转管式炉 旋转管式炉

- 用于真空系统的 CF KF 法兰真空电极馈入引线密封组件

- 真空热压炉机 加热真空压管炉

- 2200 ℃ 石墨真空热处理炉