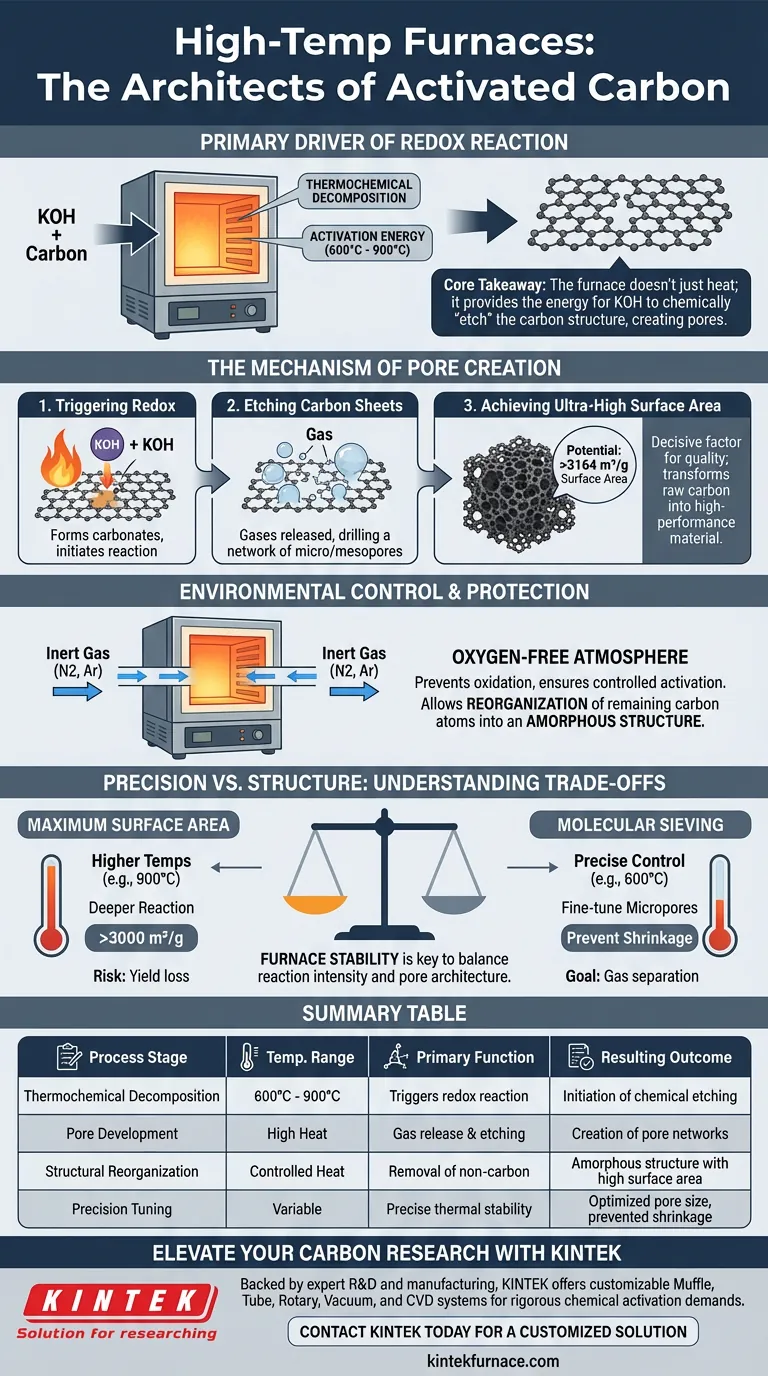

高温炉是化学活化碳材料所需的氧化还原反应的主要驱动力。通过产生精确的热能,通常在 600°C 至 900°C 之间,炉子迫使氢氧化钾 (KOH) 与碳骨架发生剧烈反应,这个过程在较低温度下是热力学上不可能发生的。

核心要点:炉子不仅仅是加热材料;它为 KOH 化学“蚀刻”碳结构提供了活化能。该反应释放出气体,这些气体在材料中钻出一个复杂的孔隙网络,将原始碳转化为具有超高比表面积的材料。

孔隙生成机制

触发氧化还原反应

炉子的主要功能是引发热化学分解。

热量导致 KOH 与碳晶格反应,形成碳酸盐(如碳酸钾)。

蚀刻碳片

随着该反应的进行,它会在材料结构中释放出各种气体。

这些膨胀的气体物理和化学上蚀刻碳片,形成一个巨大、相互连接的微孔和中孔网络。

实现超高比表面积

这个蚀刻过程是决定材料最终质量的决定性因素。

没有高温环境,材料仍然是普通碳;有了它,比表面积可以达到超高值,可能超过3164 m²/g。

环境控制与保护

维持惰性气氛

除了温度,炉子(通常是管式炉)通过连续的惰性气体流(如氮气或氩气)来管理化学环境。

这创造了一个无氧环境,确保碳进行受控活化,而不是简单地燃烧(氧化)。

碳原子重组

受控加热会诱导非碳原子的去除,并允许剩余碳结构的重组。

这导致高度无定形的结构,这对于最大化材料的活性表面至关重要。

理解权衡:精度与结构

孔隙收缩的风险

虽然高温对于活化是必需的,但所选的具体温度(例如 600°C vs. 900°C)决定了最终的孔隙结构。

温度控制的精度至关重要;不正确的温度可能导致微孔收缩,改变材料作为分子筛的能力。

平衡反应强度

较高的温度会驱动更深的反应和更高的表面积,但必须与产率损失进行平衡。

炉子提供了维持这种平衡所需的稳定性,从而可以针对气体分离等特定应用精确调整孔径。

为您的目标做出正确选择

为了最大化活化过程的有效性,请将您的炉子参数与您的具体材料目标相结合:

- 如果您的主要重点是最大表面积:利用高温驱动完整的氧化还原反应,确保深度蚀刻,以获得超过 3000 m²/g 的表面积。

- 如果您的主要重点是分子筛:优先考虑炉子温度控制的精度,以微调微孔尺寸并防止不必要的收缩或孔隙坍塌。

炉子不仅仅是加热元件;它是碳内部几何结构的构建者。

总结表:

| 工艺阶段 | 温度范围 | 主要功能 | 结果 |

|---|---|---|---|

| 热化学分解 | 600°C - 900°C | 触发 KOH 和碳之间的氧化还原反应 | 化学蚀刻的启动 |

| 孔隙发育 | 高温 | 气体释放和碳片蚀刻 | 微孔/中孔网络的创建 |

| 结构重组 | 受控加热 | 在惰性气体中去除非碳原子 | 高比表面积的无定形结构 |

| 精度调整 | 可变 | 精确的热稳定性 | 优化的孔径并防止收缩 |

使用 KINTEK 提升您的碳研究水平

精确的温度控制和惰性气氛的稳定性是普通碳与高性能活化材料之间的区别。在专家研发和制造的支持下,KINTEK 提供箱式炉、管式炉、旋转炉、真空炉和 CVD 系统,所有这些都可以完全定制,以满足化学活化的严格要求。无论您的目标是超过 3000 m²/g 的表面积还是特定的分子筛结构,我们的高温炉都能提供您的实验室所需的热精度。

准备好优化您的活化过程了吗?立即联系 KINTEK 获取定制解决方案。

图解指南

参考文献

- Ewa Mijowska, Klaudia Maślana. Highly Porous Carbon Flakes Derived from Cellulose and Nickel Phosphide Heterostructure towards Efficient Electrocatalysis of Oxygen Evolution Reaction. DOI: 10.3390/molecules29020352

本文还参考了以下技术资料 Kintek Furnace 知识库 .