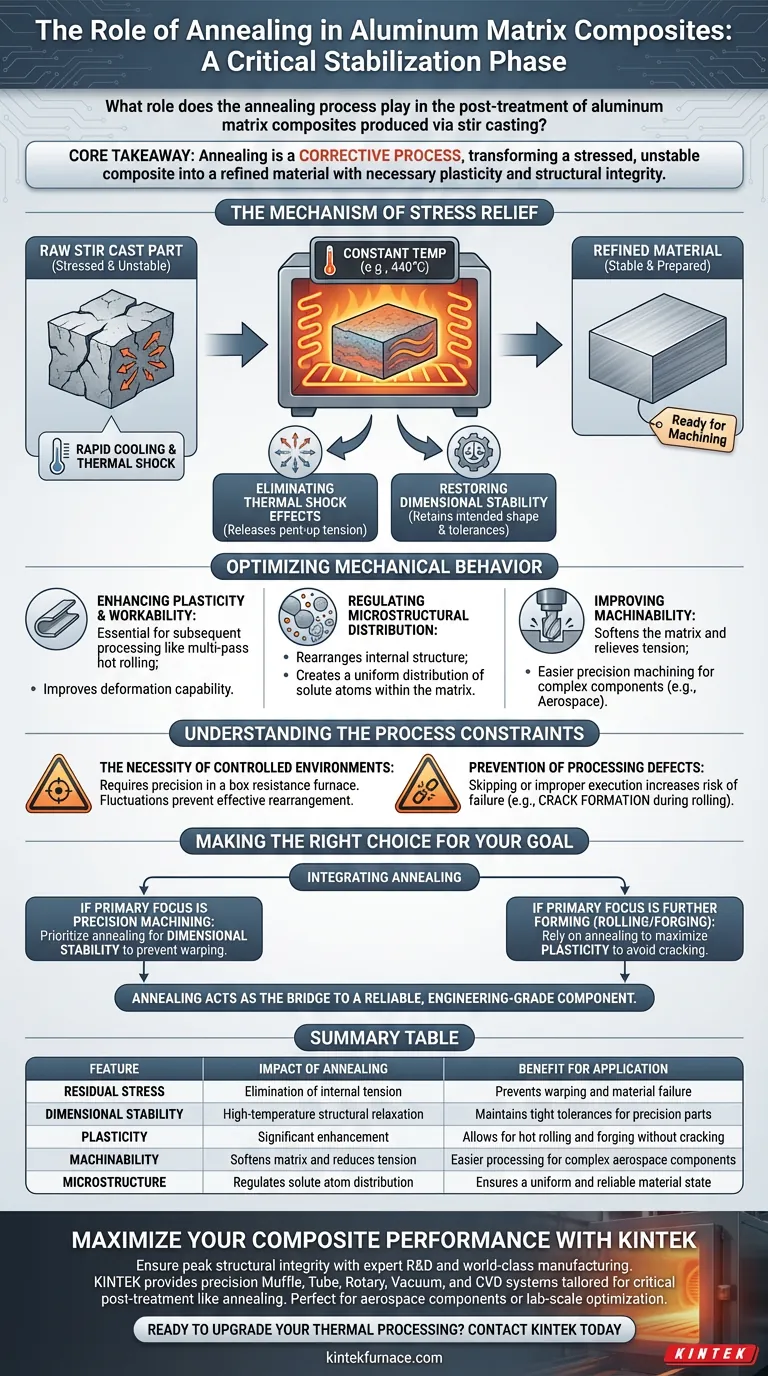

退火是铝基复合材料后处理中的关键稳定阶段,旨在消除搅拌铸造过程中积累的残余应力。通过将复合材料置于受控的恒温环境中,这种热处理可以放松材料的内部结构,确保其在尺寸上稳定,并为加工或高性能应用做好物理准备。

核心要点 退火不仅仅是加热;它是一个纠正过程,可以中和快速冷却的热冲击。它将一种有应力、可能不稳定的复合材料转化为一种具有航空航天部件和复杂加工所需塑性和结构完整性的精炼材料。

应力消除机制

消除热冲击效应

在搅拌铸造过程中,材料会经历强烈的加热然后快速冷却。这种温度波动会将残余应力锁定在复合材料基体深处。退火使用高温炉安全地释放这种积聚的张力。

恢复尺寸稳定性

如果这些残余应力仍然存在,材料可能会随着时间的推移而不可预测地翘曲或变形。退火过程确保了尺寸稳定性,这意味着部件即使在机械载荷下也能保持其预期的形状和公差。

优化力学行为

提高塑性和加工性

除了应力消除,退火还显著提高了材料的塑性。如果复合材料将要进行后续加工,例如多道次热轧,这种改性至关重要。

调节微观结构分布

该过程允许内部微观结构的重新排列。具体来说,它有助于调节铝基体中溶质原子的分布,从而形成更均匀的内部状态。

提高可加工性

通过软化基体和减轻张力,复合材料更容易加工。这种优化对于航空航天等精密行业尤其重要,因为在加工过程中材料失效是不可接受的。

理解工艺限制

受控环境的必要性

退火需要精确控制;它通常在箱式电阻炉中进行,以维持稳定、恒定的温度(例如,440°C)。这种环境的波动会阻碍微观结构的有效重新排列。

防止加工缺陷

跳过或不正确地执行此阶段会带来很高的失效风险。没有退火带来的塑性,材料在后续的机械加工或轧制过程中容易发生裂纹形成。

为您的目标做出正确选择

在将退火整合到您的生产线时,请考虑您的下游需求:

- 如果您的主要重点是精密加工:优先进行退火以确保尺寸稳定性,防止在去除材料时发生翘曲。

- 如果您的主要重点是进一步成型(轧制/锻造):依靠退火来最大化塑性,确保材料在不破裂的情况下变形。

退火是连接原材料铸件和可靠的工程级部件的桥梁。

总结表:

| 特征 | 退火的影响 | 对应用的好处 |

|---|---|---|

| 残余应力 | 消除内部张力 | 防止翘曲和材料失效 |

| 尺寸稳定性 | 高温结构松弛 | 为精密零件保持严格的公差 |

| 塑性 | 显著提高 | 允许热轧和锻造而不破裂 |

| 可加工性 | 软化基体并降低张力 | 简化复杂航空航天部件的加工 |

| 微观结构 | 调节溶质原子分布 | 确保均匀可靠的材料状态 |

通过 KINTEK 最大化您的复合材料性能

确保您的铝基复合材料达到最佳的结构完整性和尺寸稳定性。凭借专业的研发和世界一流的制造能力,KINTEK 提供定制化的精密马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,适用于退火等关键后处理工艺。

无论您是精炼航空航天部件还是优化实验室规模的搅拌铸造,我们可定制的高温炉都能提供消除应力和提高加工性所需的热精度。

准备好升级您的热处理了吗?立即联系 KINTEK,找到满足您独特制造需求的完美解决方案!

图解指南

参考文献

- Naguib G. Yakoub. Catalysts of Strength: Unveiling the Mechanical and Tribological Mastery of Al-2024 MMC with Fly ash/TiB2/SiC Reinforcements. DOI: 10.21608/jessit.2024.283185.1010

本文还参考了以下技术资料 Kintek Furnace 知识库 .