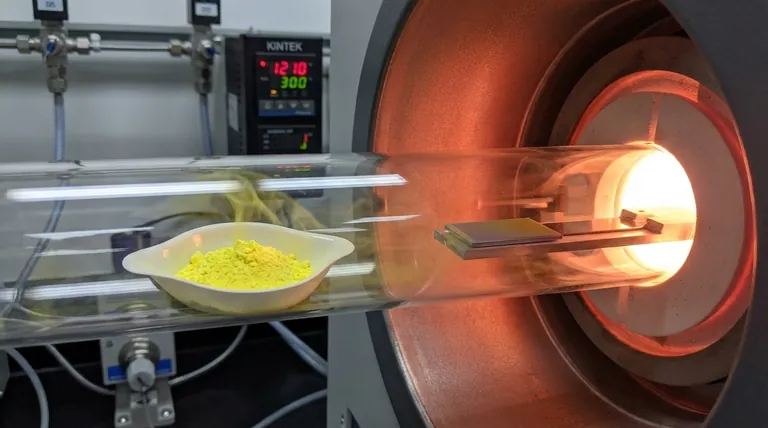

为了获得高质量的二硫化钼 (MoS2) 薄膜,您必须在石英管中装载 50 至 150 毫克的硫粉。之所以需要这个特定的质量范围,是为了产生足够的硫蒸气压,以便在加热过程中与基板上的钼层充分反应。

精确控制硫的装载量是薄膜结晶度的主要决定因素。硫粉的质量直接决定了反应室内的硫蒸气分压;保持在 50–150 毫克的范围内可确保反应环境足以形成高质量的 MoS2 层。

硫化的机理

升华与传输

在合成的加热阶段,固体硫粉不会熔化,而是会升华。这个过程将固体直接转化为硫蒸气。

创造反应气氛

这种蒸气作为活性反应物源。它会穿过石英管,与先前沉积在基板上的钼前驱体层发生相互作用。

分压的作用

装载的硫粉的特定量(50–150 毫克)决定了硫蒸气的浓度。这种浓度产生了驱动钼转化为 MoS2 所需的特定分压。

对薄膜质量的影响

决定结晶度

主要参考资料表明,硫的量是最终材料结构有序性的关键因素。足够的分压允许原子排列成晶格结构。

确保薄膜完整性

如果硫浓度得到优化,所得薄膜将具有高质量。这通常指薄膜的均匀性以及晶体结构中原子缺陷的最小化。

理解权衡

精确度的后果

控制至关重要,因为硫质量与薄膜质量之间的关系是直接的。您不能将硫的装载量视为粗略估计;这是一个经过计算的变量。

偏差的风险

虽然 50–150 毫克的范围是标准,但偏离该范围会破坏分压平衡。硫太少(压力低)可能导致硫化不完全或结晶度差,而过量装载的具体影响会扰乱最佳反应平衡。

针对您的项目进行优化

要确定适合您特定设置的确切装载量,请考虑以下指南:

- 如果您的主要重点是最大化结晶度:倾向于使用该范围的上限(接近 150 毫克),以确保反应室在整个加热周期内保持高硫蒸气分压。

- 如果您的主要重点是资源效率:从下限(50 毫克)开始,评估薄膜质量;只有在表征显示硫化不完全或结构缺陷时才增加装载量。

前驱体质量的精确度是气相合成可重复性的第一步。

总结表:

| 参数 | 规格 | 对合成的影响 |

|---|---|---|

| 硫质量范围 | 50 – 150 毫克 | 决定硫蒸气分压 |

| 物理过程 | 升华 | 将固体粉末直接转化为活性反应物蒸气 |

| 下限 (50mg) | 最低阈值 | 防止硫化不完全或结晶度差 |

| 上限 (150mg) | 最高阈值 | 确保高分压以获得最佳结晶度 |

| 所得质量 | 高完整性 | 最小化原子缺陷并确保均匀分层 |

通过 KINTEK 精密技术提升您的 MoS2 合成水平

要获得二维材料中完美的晶体结构,需要具有无懈可击的热控制的硬件。KINTEK 提供行业领先的CVD 系统、管式炉和真空系统,这些系统专为敏感的气相反应而设计。

无论您是在优化硫化方案还是扩大薄膜生产规模,我们可定制的实验室高温炉都能确保您的研究所需的稳定环境。凭借专家级的研发和制造支持,我们赋能研究人员每次都能获得高质量的结果。

准备好优化您的薄膜质量了吗? 立即联系 KINTEK 专家,找到适合您独特实验室需求的完美系统。

图解指南

参考文献

- Saiful Islam, Nowshad Amin. Modulating Molybdenum Disulfide (MoS <sub>2</sub> ) Thin Films Formation via Vapor-Phase Synthesis: Time Variation. DOI: 10.1088/1755-1315/1560/1/012038

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 915MHz MPCVD 金刚石机 微波等离子体化学气相沉积系统反应器

- 电炉用二硅化钼 MoSi2 热加热元件

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 用于拉丝模纳米金刚石涂层的 HFCVD 机器系统设备

- 带变压器的椅旁牙科氧化锆瓷烧结炉,用于陶瓷修复体