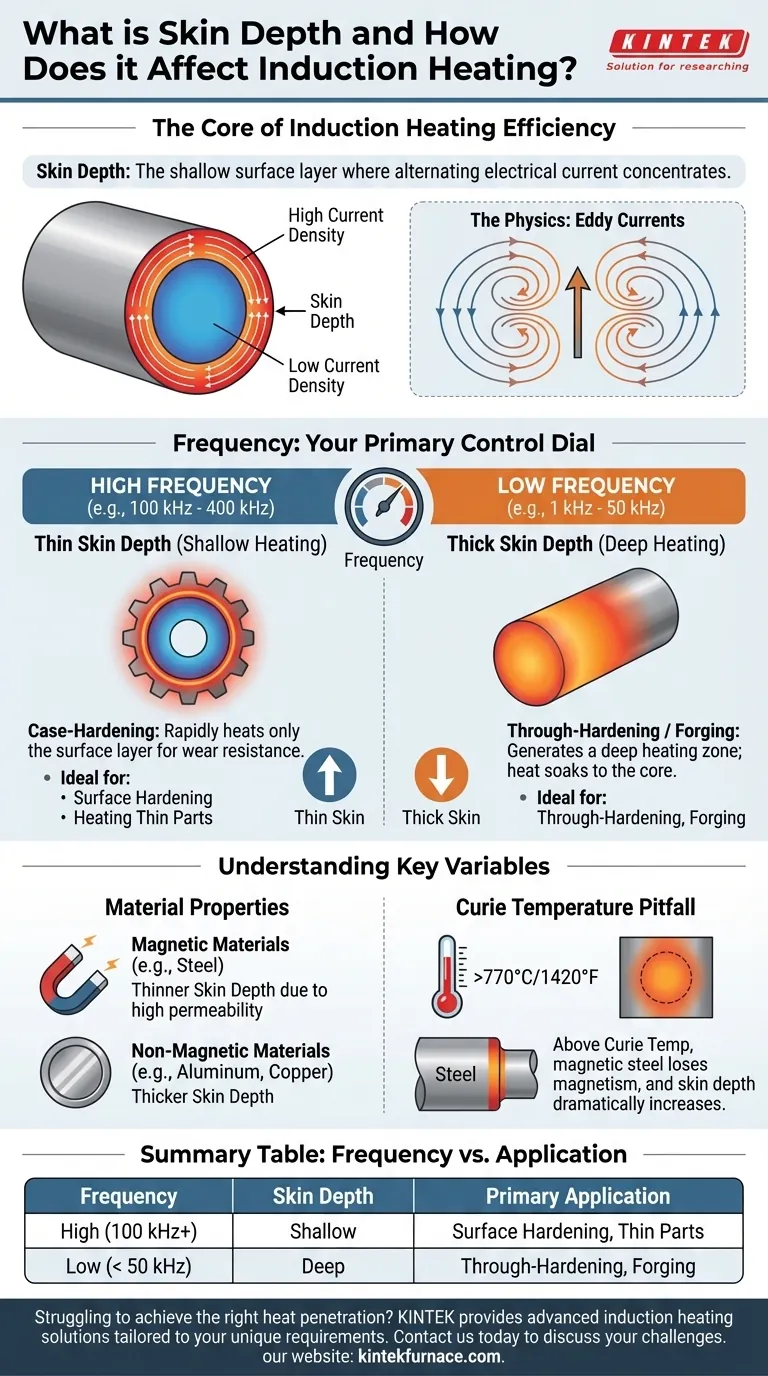

从本质上讲,趋肤深度是交变电流集中流过的导体表面的浅层。在感应加热中,这种被称为“集肤效应”的现象不是限制,而是成功的首要机制。它使您能够将巨大的加热功率精确地集中在需要的位置,以极高的速度和控制力将电能转化为热能。

感应加热中的核心挑战不仅仅是知道趋肤深度是什么,而是要了解如何控制它。交流电的频率是您决定工件在哪里以及加热多快的主要工具,它决定了整个过程的成败。

集肤效应背后的物理学

要有效地利用趋肤深度,您必须首先了解它发生的原因。它是导体中交流电的一个基本特性。

交流电如何停留在表面

交流电通过导体时,会在导体周围和内部产生变化的磁场。这个变化的磁场反过来会在导体内部感应出称为涡流的二次电流。

这些涡流以与导体中心主电流方向相反的方向旋转,有效地抵消了中心的主电流。然而,它们在表面增强了主电流。结果是净电流流动高度集中在导体表面的薄层或“皮肤”中。

为什么称之为“深度”

电流不会在硬边界处停止。其密度在表面最高,并向工件中心呈指数衰减。

技术上的趋肤深度是从表面算起电流密度下降到表面值约 37% (或 1/e) 的距离。至关重要的是,电流产生的总热量中约有 86% 在这一层内产生,使其成为加热最重要的区域。

关键关系:频率是您的控制旋钮

您可以控制的最重要因素是频率。趋肤深度与频率的平方根成反比。

这种关系简单而强大:

- 高频率 = 浅趋肤深度(浅层加热)

- 低频率 = 深趋肤深度(深层加热)

趋肤深度如何控制感应加热

了解这一原理使您能够根据您的特定目标定制加热过程,无论是硬化微小的表面层还是为锻造加热巨大的钢坯。

集中热量以实现高效率

通过将电流限制在非常薄的“皮肤”内,您可以极大地增加电流密度。这种集中导致在工件表面精确地产生快速而强烈的电阻加热(I²R 损耗)。

这就是感应加热效率如此之高的原因。感应加热不是加热工件周围的空气,然后等待热量传递,而是在需要热量的地方直接在材料内部产生热量。

表层硬化与整体淬火

该原理最常见的应用是在热处理中。

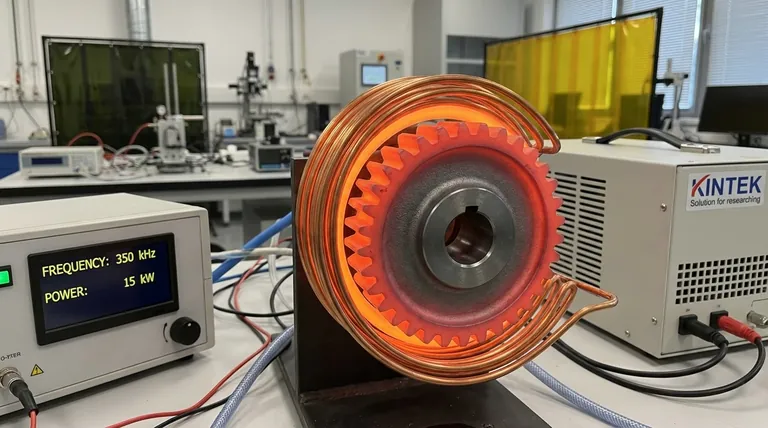

对于需要坚硬、耐磨的表面而保持芯部韧性的表层硬化,您应使用高频率(例如 100 kHz 至 400 kHz)。这会产生非常浅的趋肤深度,在热量有时间传导到工件深处之前快速加热表层。

对于整体淬火或锻造预热,您需要加热工件的整个横截面。此时,您应使用低频率(例如 1 kHz 至 50 kHz)。这会产生更深的加热区域,并为热量通过热传导“渗透”到部件核心提供更多时间。

将频率与零件几何形状匹配

要有效加热零件,趋肤深度应明显小于零件的厚度或半径。

如果趋肤深度相对于零件厚度过大,来自相对两侧感应到的磁场可能会在中间相遇并相互抵消。这会大大降低感应电流,导致加热效率非常低。

了解权衡和关键变量

虽然频率是您的主要控制手段,但它并非孤立存在。材料特性也在结果中起着关键作用。

材料特性的作用

趋肤深度的公式还包括材料的电阻率和磁导率。

钢等磁性材料具有非常高的磁导率,这导致在相同频率下,其趋肤深度远小于铝或铜等非磁性材料。

居里温度陷阱

当磁性钢加热超过其居里温度(约 770°C 或 1420°F)时,它会失去磁性。

这导致其磁导率急剧下降,进而导致趋肤深度突然增加。您的感应系统必须能够应对这种负载变化,才能继续有效地加热工件。

耦合效率低下的风险

您必须确保感应线圈的能量正确传输到工件。如果频率对于小零件来说太低,或者零件与线圈的距离太远,磁场可能会“穿过”而没有感应出足够的电流。这会导致耦合不良和能量浪费。

为您的应用做出正确的选择

选择正确的频率取决于您的材料、零件尺寸和期望的加热结果。请将这些原理作为您的指南。

- 如果您的主要重点是表面硬化或加热薄零件: 使用高频率(100 kHz+)以产生浅趋肤深度,实现快速、局部加热。

- 如果您的主要重点是将大零件一直加热到核心以进行锻造或整体淬火: 使用较低频率(< 50 kHz)以实现更深的热渗透,并为热传导到核心留出时间。

- 如果您的主要重点是加热磁性钢零件: 准备好应对材料超过居里温度时趋肤深度的增加,这将改变过程中的加热特性。

归根结底,掌握趋肤深度就是选择正确的频率,以绝对精确和高效的方式输送热能。

总结表:

| 频率 | 趋肤深度 | 主要应用 |

|---|---|---|

| 高 (100 kHz+) | 浅 | 表面硬化、薄零件 |

| 低 (< 50 kHz) | 深 | 整体淬火、锻造 |

在感应加热过程中难以实现正确的热渗透? 关键在于通过选择频率来精确控制趋肤深度。在 KINTEK,我们利用卓越的研发和内部制造能力,提供量身定制的先进感应加热解决方案,以满足您的独特要求。无论您需要用于精确表层硬化的高频系统,还是用于深层透热的低频电源,我们的专业知识都能确保最佳效率和效果。

立即联系我们 (#ContactForm),讨论我们的定制感应加热系统如何解决您的特定热处理挑战。

图解指南