将高性能石墨模具预热至 800 °C 是一种战略性热管理技术,用于显著降低熔融 Invar 36 合金的冷却速度。这个特定的温度阈值对于防止快速凝固至关重要,而快速凝固是成品金属结构缺陷的主要原因。

通过显著减缓冷却过程,预热可以防止内部铸造气孔的形成。这确保了高质量铸锭的生产,这些铸锭在后续的热处理过程中能保持其结构完整性。

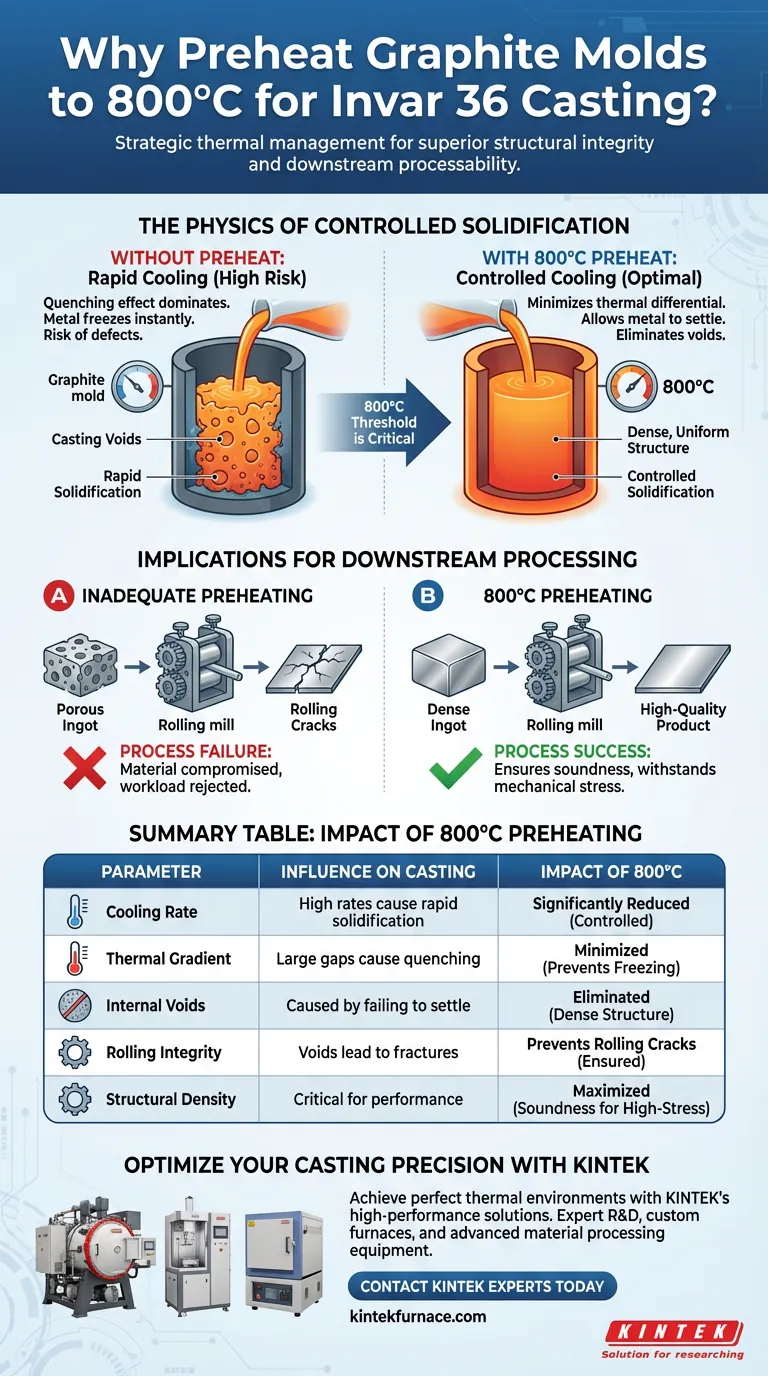

受控凝固的物理学

要理解为什么 800 °C 是目标温度,就需要了解熔融合金进入模具时的行为。

缓解淬火效应

当熔融金属接触到比自身温度低得多的模具时,会发生“淬火效应”。这会导致金属在接触时几乎瞬间冻结。

通过将石墨模具预热至 800 °C,制造商可以最大限度地减小模具与熔体之间的温差。这确保了金属在液态下保持更长时间,从而实现受控、渐进的凝固过程。

消除铸造气孔

快速凝固的主要危险是铸造气孔的形成。当金属凝固过快而无法 proper 地沉降时,就会形成这些内部空腔或间隙。

减缓冷却速度可以让熔融的 Invar 36 在硬化之前 proper 地沉降并完全填充模具体积。这直接抵消了气孔的产生,从而得到致密、均匀的铸锭。

对下游加工的影响

预热的好处超出了铸造阶段;它们对于金属在后续制造阶段的可用性至关重要。

防止轧制裂纹

Invar 36 铸锭在铸造后通常需要经过轧制——一种用于压平或成型金属的热处理工艺。如果铸锭含有铸造气孔,轧制应力会导致材料断裂。

这些被称为轧制裂纹的断裂会破坏整个工作。通过在初始铸造过程中通过预热防止气孔,制造商可以显著降低在轧制过程中出现这些裂纹的可能性。

确保高质量铸锭

这种热准备的最终目标是生产“高质量”的铸锭。在这种情况下,质量定义为内部健全性和承受机械应力的能力。

如果没有 800 °C 的预热,铸锭可能会因内部缺陷而被拒绝,或者在后续加工步骤中失效。

常见陷阱:预热不足的风险

虽然预热会增加工艺的时间和能源消耗,但未能达到所需的 800 °C 会给材料的完整性带来严重风险。

快速冷却的危险

如果模具温度过低,冷却速度会加快。这会将工艺恢复到淬火效应占主导地位的状态,重新引入冷隔(金属流未能融合)或填充不足的风险。

结构密度受损

预热不足会导致铸锭的内部结构受损。即使表面看起来完好无损,快速冷却产生的内部气孔也会充当应力集中点,导致材料在机械加工时不可避免地失效。

为您的目标做出正确选择

要将这一点应用于您的特定制造环境,请考虑您在材料完整性和加工方面的首要目标。

- 如果您的主要关注点是内部健全性:确保模具达到完整的 800 °C,以最大限度地延长熔体的沉降时间并消除铸造气孔。

- 如果您的主要关注点是下游可加工性:优先考虑预热循环,以防止轧制裂纹,这是初始铸造缺陷的直接后果。

掌握预热温度不仅仅是一个铸造步骤;它是对合金未来性能的根本保证。

总结表:

| 参数 | 对 Invar 36 铸造的影响 | 800 °C 预热的影响 |

|---|---|---|

| 冷却速度 | 高速导致快速凝固 | 显著降低;允许控制冷却 |

| 热梯度 | 大温差引起淬火效应 | 最小化;防止金属立即冻结 |

| 内部气孔 | 由金属未能 proper 地沉降引起 | 消除;确保致密、均匀的铸锭结构 |

| 轧制完整性 | 气孔导致成型过程中断裂 | 防止下游加工过程中的轧制裂纹 |

| 结构密度 | 对机械性能至关重要 | 最大化;确保高应力应用的健全性 |

使用 KINTEK 优化您的铸造精度

实现完美的 800 °C 热环境需要能够承受严苛工业需求的精密设备。KINTEK 提供行业领先的高温炉、真空系统和 CVD 解决方案,专为先进材料加工而设计。

无论您是铸造 Invar 36 还是开发特种合金,我们的专家研发团队都提供可定制的实验室和工业炉,以确保您的模具每次都能达到精确的温度阈值。立即防止缺陷并最大化您的生产产量。

准备好提升您的热处理水平了吗?

图解指南

参考文献

- Mehmet Kul, Markus Merkel. Minimum and Stable Coefficient of Thermal Expansion by Three-Step Heat Treatment of Invar 36. DOI: 10.3390/cryst14121097

本文还参考了以下技术资料 Kintek Furnace 知识库 .