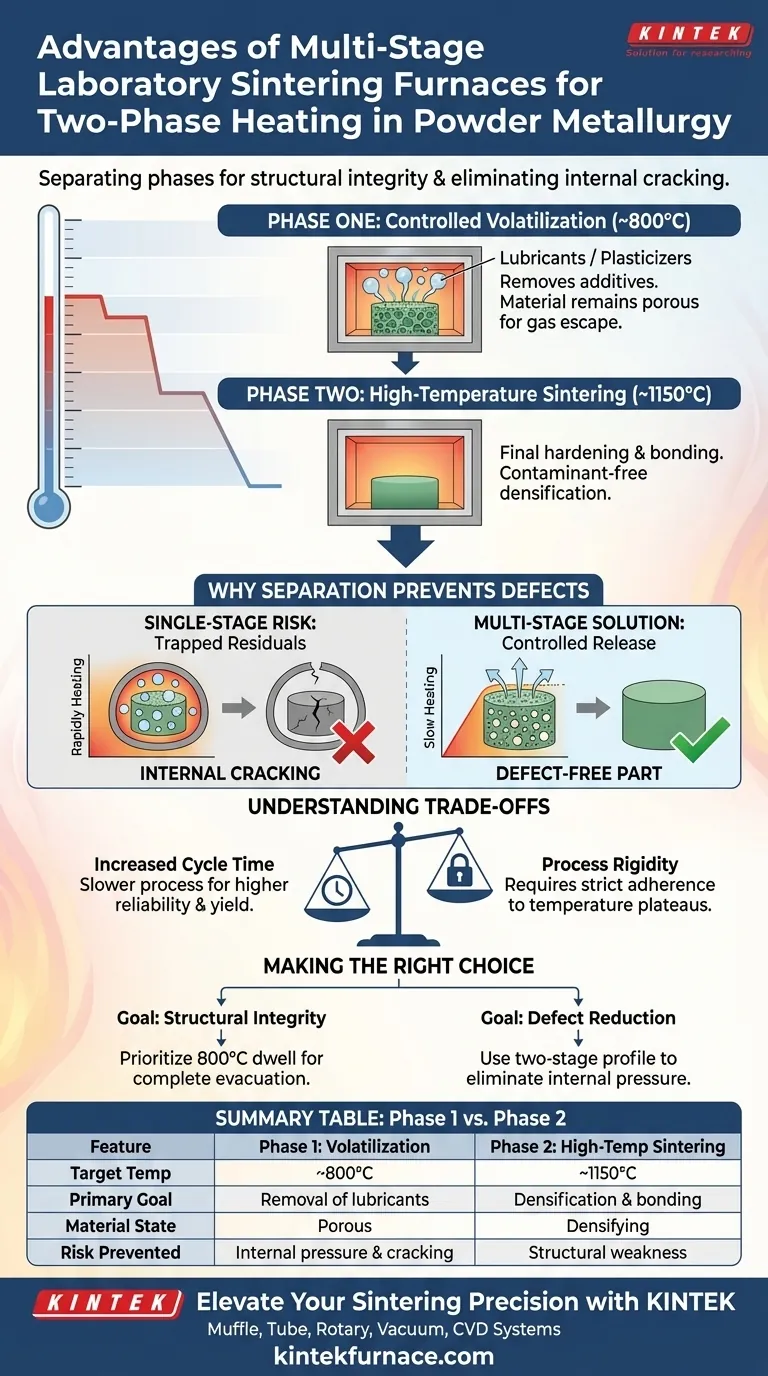

多级实验室烧结炉通过将加热过程分为不同的、受控的阶段,在粉末冶金中提供了关键优势,以确保结构完整性。通过将添加剂的去除与最终硬化过程分离,这些炉子可以防止在致密化产品内部捕获挥发性材料时常见的内部缺陷。

这种两阶段方法的核心优势是消除了内部开裂。通过专门的热平台去除润滑剂,您可以确保在材料达到最终烧结所需的高温之前,材料不含挥发性污染物。

两相加热的原理

要理解其优势,您必须了解炉子如何管理温度曲线。多级方法放弃了线性加热斜坡,而是采用分步过程。

第一阶段:可控挥发

第一阶段的目标温度约为800°C。

在此特定的热平台下,炉子为润滑剂或增塑剂的完全挥发创造了理想的环境。这些是最初在粉末压制过程中添加的添加剂。

第二阶段:高温烧结

去除添加剂后,炉子过渡到第二阶段,达到约1150°C。

这充当实际的烧结阶段。由于污染物已在上一步中去除,材料现在可以有效地致密化和结合,而不会受到干扰。

为什么分离可以防止缺陷

采用多级炉的主要原因是风险规避。试图合并这些过程通常会导致产品失效。

避免残留物滞留

如果温度过快地上升到烧结水平(1150°C),产品外壳可能会开始致密化,而润滑剂仍在内部挥发。

这会将气体滞留在材料内部。多级曲线确保在结构仍然多孔以便气体逸出的同时,所有残留润滑剂都被排出。

消除内部开裂

当挥发性元素被困在烧结产品内部时,它们会产生内部压力。

这种压力经常导致内部缺陷或开裂。通过严格地将清洁阶段(800°C)与硬化阶段(1150°C)分开,您可以有效地消除这些结构性故障的根本原因。

理解权衡

虽然多级烧结提供了卓越的质量控制,但它引入了特定的操作考虑因素。

增加循环时间

在 800°C 下实施不同的保温时间不可避免地会延长烧结循环的总持续时间。

您正在用加工速度换取更高的可靠性。这种方法与其说是最大化产量,不如说是最大化无缺陷零件的产量。

工艺刚性

此方法要求严格遵守特定的温度平台。

操作员必须确保第一阶段足以去除所有润滑剂,然后第二阶段才能开始;否则,多级架构的优势将丧失。

为您的目标做出正确的选择

决定使用多级曲线取决于您特定的质量要求和生坯的组成。

- 如果您的主要重点是结构完整性:优先考虑800°C 的保温时间,以确保在材料开始闭合之前将所有润滑剂都排出。

- 如果您的主要重点是减少缺陷:使用此两阶段曲线来消除由滞留气体引起的内部压力,这是烧结裂纹的主要原因。

多级加热将烧结从一次赌博变成了一个可预测、可控的顺序,保证了更清洁、更强的最终产品。

总结表:

| 特征 | 第一阶段:挥发 | 第二阶段:高温烧结 |

|---|---|---|

| 目标温度 | ~800°C | ~1150°C |

| 主要目标 | 去除润滑剂/增塑剂 | 材料致密化和结合 |

| 材料状态 | 多孔(允许气体逸出) | 致密化(最终硬化) |

| 防止的风险 | 内部压力和开裂 | 污染物引起的结构弱点 |

使用 KINTEK 提升您的烧结精度

不要在结构完整性上妥协。KINTEK 的先进实验室高温炉经过精心设计,能够以无与伦比的热精度处理复杂的多级循环。我们拥有专业研发和制造支持,提供可定制的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,旨在消除内部缺陷并最大化您的高质量零件产量。

准备好优化您的粉末冶金工艺了吗?立即联系 KINTEK 讨论您独特的热处理需求!

图解指南

参考文献

- Petko Naydenov. DETERMING THE COMPENSATING ACTION OF COPPER AFTER SINTERING OF POWDER METALLURGICAL STRUCTURAL STEELS. DOI: 10.17770/etr2025vol4.8439

本文还参考了以下技术资料 Kintek Furnace 知识库 .