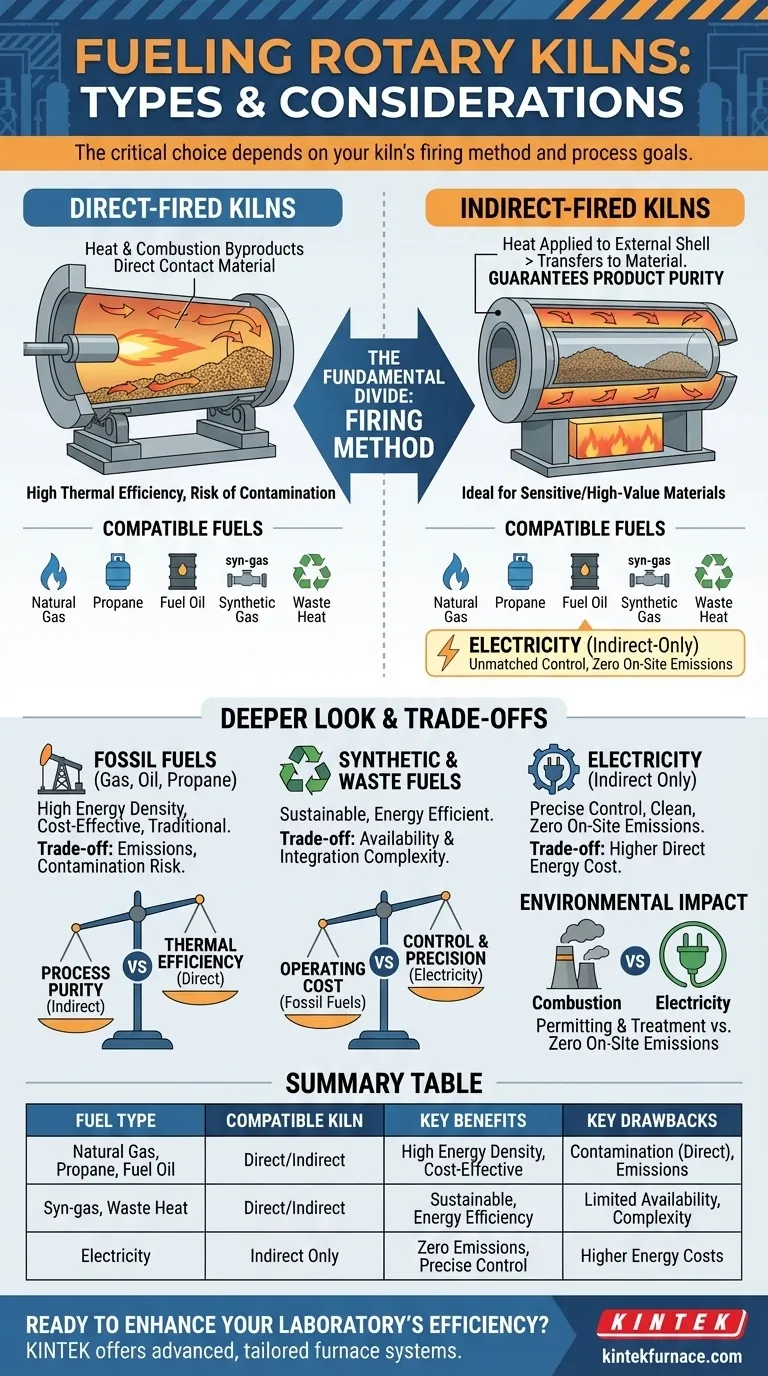

简而言之,回转窑可以使用多种燃料,包括天然气、丙烷、燃料油、合成气(syn-gas),甚至回收的余热。可用的具体燃料选项取决于窑炉的基本设计——特别是它是直接燃烧系统还是间接燃烧系统。只有间接燃烧窑炉才有使用电力的额外选项。

燃料选择最关键的因素不是燃料本身,而是窑炉的燃烧方式。直接燃烧和间接燃烧之间的选择决定了哪些燃料是可行的,并直接影响材料纯度、热效率和运营成本。

基本区别:直接燃烧与间接燃烧

要了解您的燃料选项,您必须首先了解您的窑炉如何将热量引入待处理的物料。这是最重要的区别。

直接燃烧窑炉的工作原理

在直接燃烧窑炉中,燃烧器火焰和热燃烧气体直接引入窑筒。这意味着待处理的物料与燃烧副产品直接接触。

这种设计具有很高的热效率,因为传热是即时的。然而,它也带来了火焰和废气造成产品污染的风险。

直接燃烧窑炉兼容大多数基于燃烧的燃料,包括天然气、燃料油、丙烷和合成气。它们也可以设计成利用其他工业过程产生的余热。

间接燃烧窑炉的工作原理

在间接燃烧窑炉中,物料密封在旋转的筒体内部。热量施加到窑壳的外部,然后热量通过筒体壁传递到内部物料。

这种设计保证了产品的纯度,因为物料从未接触火焰或燃烧气体。这使得它对于处理敏感、高价值或反应性材料至关重要。

间接窑炉可以使用与直接燃烧单元相同的燃烧燃料(气体、燃油等)。至关重要的是,它们也是唯一可以通过外部加热元件用电力加热的类型。

深入了解燃料选项

每种燃料来源都有其自身的优势、成本和运营考量。

化石燃料(天然气、丙烷、燃料油)

这些是工业加热的传统主力。它们提供高能量密度,广泛可用,并且通常是产生大量热能最具成本效益的选择。与燃料油相比,天然气通常因其清洁燃烧特性而受到青睐。

合成燃料和废弃物衍生燃料(合成气、余热)

这些选项侧重于效率和可持续性。合成气由各种原料生产,可以在综合设施中作为一种有价值的燃料。利用来自另一个过程(如焚烧炉)的余热来为窑炉供电是提高工厂整体能源效率的绝佳方式。

电力(仅限间接燃烧选项)

电力是独特的,因为它不涉及燃烧。它仅用于间接燃烧窑炉,其中电阻加热元件环绕旋转壳体。

其主要优点是无与伦比的温度控制和零现场排放,使其成为需要极致精度或在环境敏感区域运行的工艺的理想选择。主要缺点通常是与化石燃料相比,直接能源成本更高。

理解权衡

选择燃料是在您的加工目标和运营现实之间取得平衡。

工艺纯度与热效率

这是核心矛盾。如果您的材料绝对不能被污染,您必须使用间接燃烧窑炉,尽管它在传热方面固有地效率较低。如果轻微接触燃烧气体是可接受的,则直接燃烧窑炉将提供更好的热效率和可能更低的燃料成本。

运营成本与控制

虽然天然气通常是每单位能量最便宜的燃料,但电力提供卓越的控制和可重复性,这可以减少产品损耗并提高整体质量。您必须权衡能源的直接成本与工艺精度的间接价值。

环境影响与许可

所有燃烧燃料都会产生排放物(如CO₂、NOx和SOx),这些排放物受环境法规的约束,并且可能需要昂贵的废气处理系统。电加热窑炉消除了现场排放,显著简化了许可过程,尽管排放物会转移到发电源。

为您的工艺选择合适的燃料

您的选择应以特定应用不可协商的要求为指导。

- 如果您的主要关注点是最大材料纯度:您必须使用间接燃烧窑炉,其中电力是控制和清洁度的最终选择,或天然气以平衡成本和性能。

- 如果您的主要关注点是高产量和成本效率:如果轻微污染可接受,则使用最经济的当地燃料(如天然气或燃料油)的直接燃烧窑炉是您的最佳选择。

- 如果您的主要关注点是可持续性和工艺集成:探索使用上游工艺产生的余热,或研究在您的设施内生产和使用合成气的可行性。

最终,合适的燃料是能够使您的窑炉可靠、安全、经济地实现其加工目标的燃料。

总结表:

| 燃料类型 | 兼容窑炉类型 | 主要优点 | 主要缺点 |

|---|---|---|---|

| 天然气、丙烷、燃料油 | 直接燃烧、间接燃烧 | 能量密度高,成本效益高 | 污染风险(直接)、排放 |

| 合成气(Syn-gas)、余热 | 直接燃烧、间接燃烧 | 可持续,提高能源效率 | 可用性有限,集成复杂 |

| 电力 | 仅间接燃烧 | 零现场排放,精确温度控制 | 能源成本较高,热效率较低 |

准备好利用量身定制的高温解决方案提升您的实验室效率了吗? 在KINTEK,我们凭借卓越的研发和内部制造,提供先进的炉系统,如马弗炉、管式炉、回转炉、真空与气氛炉以及CVD/PECVD系统。我们深入的定制能力确保我们精确满足您独特的实验要求。立即联系我们,讨论我们的解决方案如何优化您的工艺纯度、热效率和成本效益!

图解指南

相关产品

- 分体式多加热区旋转管式炉 旋转管式炉

- 实验室真空倾斜旋转管式炉 旋转管式炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 用于活性炭再生的电回转窑小型回转炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉