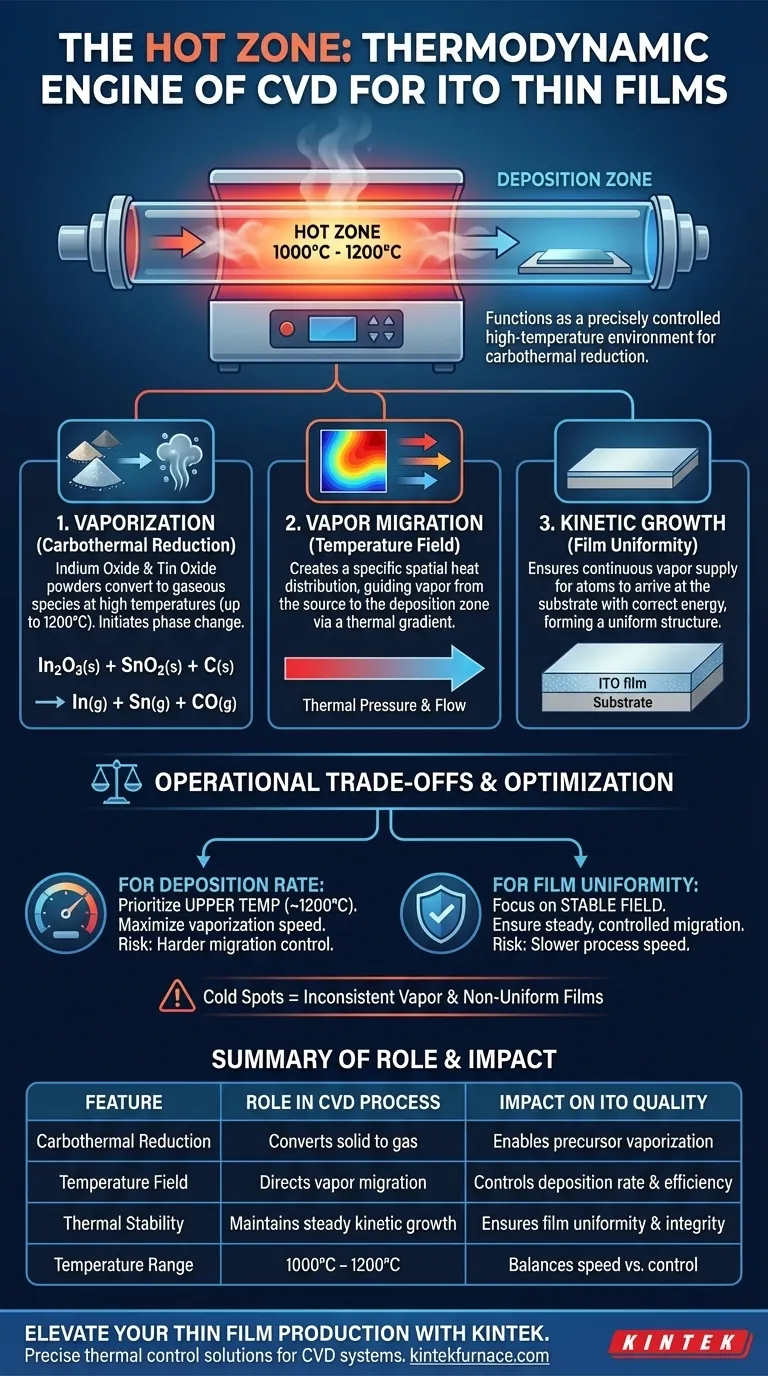

高温区是化学气相沉积 (C V D) 过程的热力学引擎。它提供了一个精确控制的高温环境,通常在 1000°C 至 1200°C 之间,这是引发固体前驱体化学转化的必要条件。具体来说,这种热量会引发氧化铟和氧化锡粉末的碳热还原,将它们转化为成膜所需的汽态金属物质。

高温区的作用不仅仅是熔化或汽化材料;它建立了一个特定的温度场,该温度场决定了整个传输机制。通过控制蒸汽从源头到沉积区的饱和度和迁移,高温区成为氧化铟锡 (I T O) 薄膜动力学生长和结构质量的主要调节器。

高温区内的作用机制

通过碳热还原进行汽化

高温区的主要功能是通过化学还原促进相变。炉子必须维持极高的温度才能实现前驱体粉末的碳热还原。

在此特定过程中,氧化铟 (I n 2 O 3) 和氧化锡 (S n O 2) 在高达 1200°C 的温度下进行处理。这种热能会分解固体粉末,将其转化为适合传输的汽态金属物质。

引导蒸汽迁移

一旦前驱体汽化,高温区就负责有效地输送它们。炉子会产生一个明显的温度场——热量的空间分布——影响气体的流动。

这种热梯度迫使饱和蒸汽从源头迁移到较冷的沉积区。如果没有这种定向的热压力,蒸汽将无法有效传输,导致沉积速率低下。

实现动力学生长

最终 I T O 薄膜的质量取决于蒸汽到达基板的方式。高温区确保了气态物质的供应连续且稳定。

通过保持持续的蒸汽产生,高温区支持适当的动力学生长。这确保了铟和锡原子以正确的能量和密度到达基板,形成均匀的薄膜结构。

理解操作权衡

热精度与工艺速度

虽然较高的温度通常会提高汽化速率,但它们会带来稳定性风险。将高温区推向极限 (1200°C) 会更快地产生更多蒸汽,但会使迁移速率更难控制。

如果蒸汽到达沉积区的速度过快,可能会导致薄膜粗糙或不均匀。反之,在较低温度下 (1000°C) 操作可以更好地控制,但可能会显著减慢生产过程。

均匀性挑战

高温区必须为整个前驱体负载提供均匀的热量。高温区内的任何“冷点”都会导致汽化不完全或前驱体比例不一致。

在 C V D 工艺中,不均匀的加热会导致蒸汽成分波动。这可能导致最终的 I T O 薄膜在其表面上具有不同的电学或光学性能,从而影响器件的性能。

为您的目标做出正确选择

为了优化您的 I T O 薄膜生产,您必须根据您的具体产出要求调整高温区参数。

- 如果您的主要重点是沉积速率:优先考虑较高的温度范围(接近 1200°C),以最大限度地提高前驱体粉末的汽化速度。

- 如果您的主要重点是薄膜均匀性:着重于稳定温度场,以确保蒸汽稳定、可控地迁移到沉积区。

C V D 的成功不仅在于产生热量,还在于精确地引导热能以控制材料传输。

总结表:

| 特征 | 在 C V D 工艺中的作用 | 对 I T O 质量的影响 |

|---|---|---|

| 碳热还原 | 将固体 I n 2 O 3 / S n O 2 转化为气体 | 实现必要的前驱体汽化 |

| 温度场 | 引导蒸汽迁移 | 控制沉积速率和效率 |

| 热稳定性 | 维持稳定的动力学生长 | 确保薄膜均匀性和结构完整性 |

| 温度范围 | 1000°C - 1200°C | 平衡生产速度与工艺控制 |

通过 K I N T E K 提升您的薄膜生产

精确的热控制是高质量氧化铟锡 (I T O) 薄膜 C V D 的支柱。凭借专业的研发和世界一流的制造能力,K I N T E K 提供高性能的管式、箱式、旋转式、真空式和 C V D 系统——所有系统均可完全定制,以满足您独特的实验室或工业需求。我们先进的炉子技术确保了卓越材料科学成果所需的稳定温度场和精确的动力学生长。

准备好优化您的沉积工艺了吗? 立即联系 K I N T E K 与我们的专家咨询

图解指南

参考文献

- Muchammad Yunus, Azianty Saroni. Effect of Deposition Temperature on The Structural and Crystallinity Properties of Self-Catalyzed Growth Indium Tin Oxide (ITO) Thin Film Using CVD Technique. DOI: 10.24191/srj.v22i2.23000

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 立式实验室石英管炉 管式炉

- 带真空站 CVD 设备的分室式 CVD 管式炉