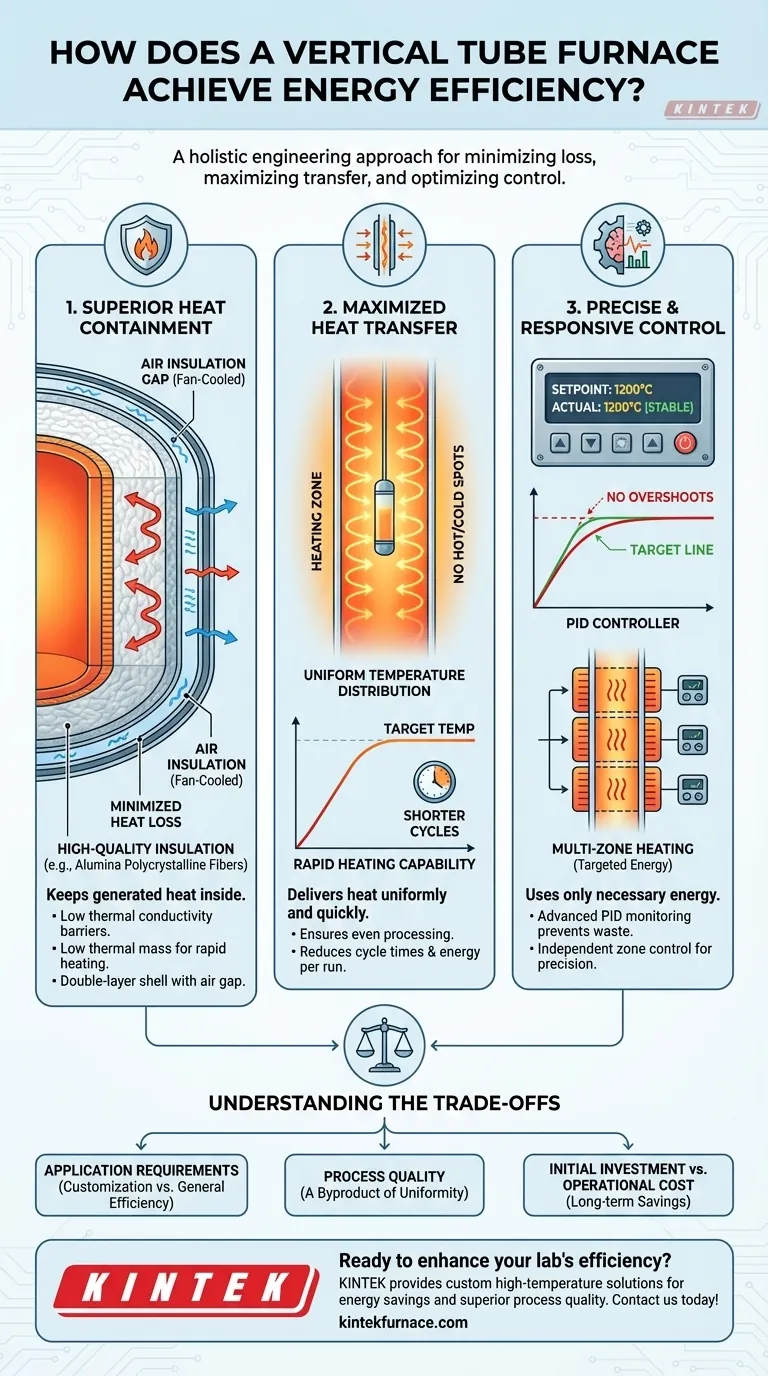

本质上,立式管式炉通过系统化的设计实现其能源效率,该设计最大限度地减少热量损失,最大限度地提高有效热传递,并通过精确控制优化能源消耗。关键要素包括氧化铝多晶纤维等先进绝缘材料、促进快速均匀加热的设计以及防止能源浪费的复杂控制系统。

立式管式炉的效率并非单一功能的结果,而是一种整体工程方法。它系统地结合了卓越的热量密封、对目标材料的有效热量输送和智能电源管理,以确保几乎每一瓦特的能量都物尽其用。

能源效率的核心支柱

炉子的能源效率可以通过检查它如何管理热流来理解。高效设计在三个不同领域表现出色:防止热量逸出、有效将热量输送到样品以及仅使用必要的能量。

支柱 1:卓越的热量密封

热效率的首要原则是将产生的热量保留在炉子内部。

- 高品质绝缘:现代立式管式炉使用诸如氧化铝多晶纤维或多晶莫来石纤维等材料。这些材料具有极低的热导率,作为防止热量逸出炉腔的高效屏障。

- 低热容:这种先进的绝缘材料也具有低热容,这意味着它能快速加热并自身吸收更少的能量。这使得更多能量可以用于加热样品,尤其是在升温阶段。

- 结构设计:诸如带有风冷气隙的双层炉壳等特性可创建额外的绝缘层。这种“空气绝缘”进一步降低了外部表面温度并最大限度地减少了环境热量损失。

支柱 2:最大化的热传递

一旦热量被密封,就必须以尽可能均匀和快速的方式将其传递到正在加工的材料中。

- 均匀的温度分布:垂直方向和加热元件设计共同作用,在整个处理管中形成异常均匀的温度分布。这消除了“热点”和“冷点”。

- 为何均匀性很重要:均匀的热环境确保整个样品同时达到目标温度。这避免了需要延长加热时间或提高设定点以补偿较冷区域,这两者都会浪费大量能源。

- 快速加热能力:低热容绝缘和高效加热元件的结合使炉子能够快速达到目标温度。更短的循环时间直接转化为每次运行更低的总体能源消耗。

支柱 3:精确和响应式控制

即使是一瞬间,使用过多的能量也是效率低下的直接原因。

- 先进的温度控制:现代炉子采用复杂的 PID(比例-积分-微分)控制器。这些系统持续监测温度并对功率输出进行微调,防止温度过冲造成能源浪费。

- 多区加热:在更先进的型号中,炉管被分成多个独立的加热区。这允许对沿管的温度梯度进行精确控制,确保能量仅精确地应用于特定工艺所需的位置。

理解权衡

虽然高度高效,但立式管式炉的设计涉及在性能与其他实际考虑因素之间取得平衡。

应用要求与通用效率

炉子的效率与其预期用途密切相关。管材、直径和长度的定制对于工艺成功至关重要,但也会影响热动力学。一个针对特定工艺完美优化的炉子可能对另一个工艺效率较低,这突出了在选择过程中明确应用需求的必要性。

效率的副产品——工艺质量

驱动能源效率的特点——例如出色的温度分布和精确的气氛控制——也直接有助于获得更高质量的结果。均匀加热带来同质的材料特性,严格的控制可防止敏感基材损坏,从而减少废品和返工。

初始投资与运营成本

实现顶级能源效率所需的高质量材料和先进控制系统可能会增加初始购买价格。然而,这些前期成本通常很快会被长期能源消耗和运营成本方面的显著节约所抵消。

为您的目标做出正确选择

要选择合适的炉子,请将它的特性与您的主要目标对齐。

- 如果您的主要关注点是工艺纯度和质量:优先选择具有卓越温度均匀性和精确多区控制的模型,以确保均匀的热处理和最小的颗粒产生。

- 如果您的主要关注点是最大化吞吐量:寻找快速加热速率和自动晶圆或舟盘传输选项等功能,以最大限度地缩短循环时间。

- 如果您的主要关注点是最大限度地降低长期运营成本:最密切地关注绝缘材料的质量和温度控制系统的复杂程度。

最终,选择高效的立式管式炉是对降低能源成本以及卓越、可重复的工艺结果的双重投资。

总结表:

| 效率支柱 | 关键特性 | 优势 |

|---|---|---|

| 卓越的热量密封 | 高质量绝缘(例如,氧化铝纤维)、低热容、双层炉壳 | 最大限度地减少热量损失,减少能源浪费 |

| 最大化的热传递 | 均匀的温度分布、快速加热能力 | 确保均匀处理,缩短循环时间 |

| 精确控制 | PID 控制器、多区加热 | 防止过冲,优化能源使用 |

准备好使用定制的立式管式炉提高您实验室的效率了吗? KINTEK 利用卓越的研发和内部制造提供先进的高温解决方案,包括马弗炉、管式炉、旋转炉、真空炉和气氛炉,以及 CVD/PECVD 系统。我们强大的深度定制能力确保我们能精确满足您独特的实验需求,从而实现节能和卓越的工艺质量。立即联系我们,讨论我们的炉子如何能造福您的具体应用!

图解指南

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 高压实验室真空管式炉 石英管式炉

- 立式实验室石英管炉 管式炉

- 分体式多加热区旋转管式炉 旋转管式炉