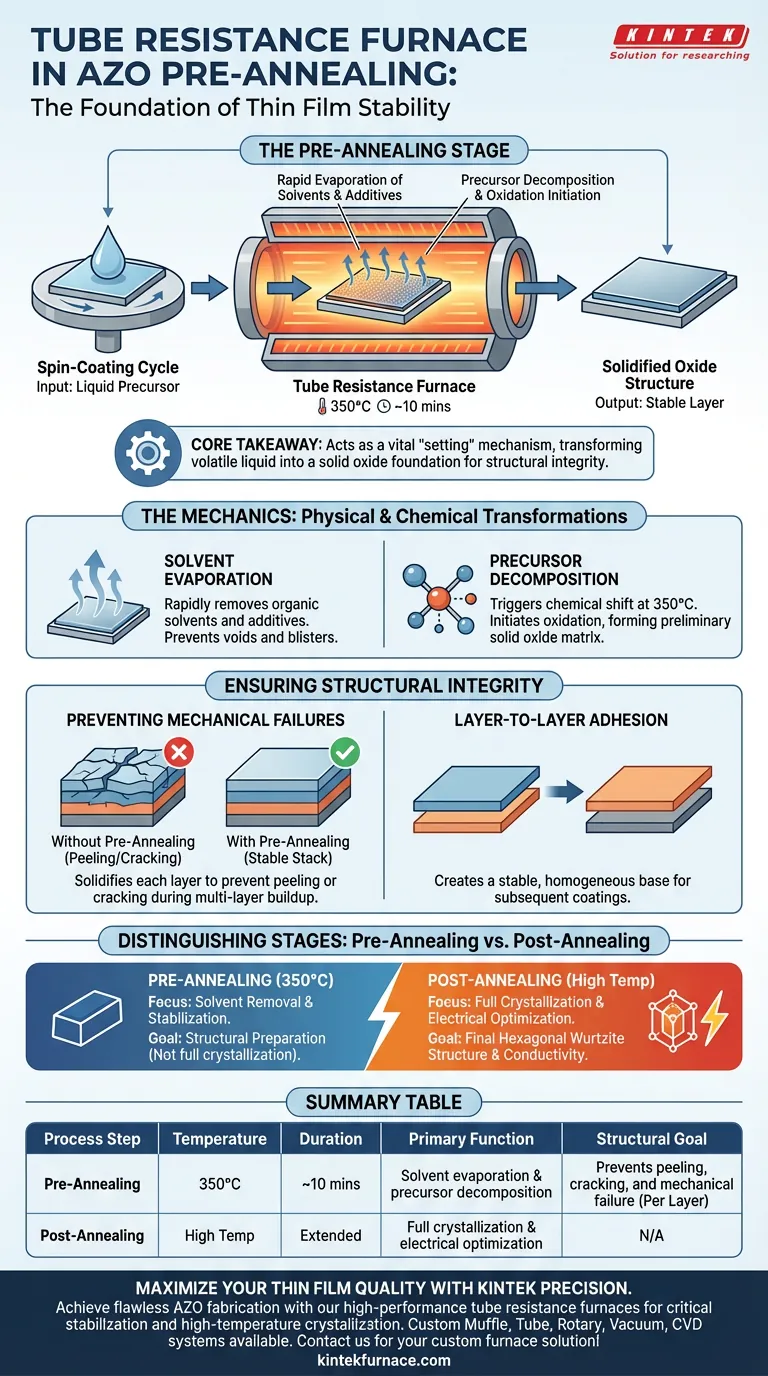

在掺铝氧化锌(AZO)生产的预退火阶段,管式电阻炉作为关键的稳定工具,在每次旋涂循环后,在350°C下进行约10分钟的可控热处理。其主要功能是快速蒸发有机溶剂和添加剂,同时启动前驱体材料的分解和氧化。通过将薄膜从液态转化为固态氧化物结构,炉子确保了薄膜具有足够的机械稳定性,能够支撑后续涂层而不发生起皮或开裂。

核心要点 管式电阻炉在分层过程中充当重要的“固定”机制,将挥发性液体前驱体转化为固态氧化物基础。此步骤并非为了最终结晶,而是为了确保多层堆积过程中的结构完整性并防止缺陷。

预退火的力学原理

要理解此设备的重要性,必须了解炉内发生的物理和化学变化。

溶剂蒸发与去除

初始旋涂的薄膜富含有机溶剂和添加剂。管式电阻炉提供稳定的热环境,可快速去除这些挥发物。

如果未能有效去除这些溶剂,最终薄膜中将出现空隙或气泡。

前驱体分解

除了简单的干燥,350°C的环境还会引发化学变化。热量启动了AZO溶液中所用化学前驱体的分解。

这开始了氧化过程,将材料从纯化学溶液转变为初步的固态氧化物基质。

确保结构完整性

管式电阻炉最实际的作用是在多步制造过程中保持薄膜的物理质量。

防止机械故障

AZO薄膜通常通过多次旋涂来达到所需的厚度。如果没有这个中间加热阶段,将一层湿润的新涂层叠加在半干的涂层上会产生应力。

炉子固化了该层,有效防止了在堆叠多层薄膜时通常发生的起皮或开裂。

层间附着力

通过单独固化每一层,炉子确保了下一层涂层的稳定基础。这种逐步固化创建了一个均匀的堆叠,而不是湿层和干层的混合。

区分预退火与最终退火

区分炉子在此预退火阶段的作用与其在最终后退火中的作用至关重要。

预退火限制(350°C)

此处描述的预退火过程(在350°C下)侧重于溶剂去除和稳定。它会形成固体结构,但不会完全最大化晶体质量。

后退火对比(高温)

虽然这里主要关注预退火,但请注意,管式炉稍后也用于更高的温度。该独立过程负责完全结晶为六方纤锌矿结构并消除氧空位。

不要期望预退火步骤能达到最终的导电性或晶体质量;它的任务纯粹是结构准备。

为您的目标做出正确选择

管式电阻炉的使用取决于您当前执行的薄膜制造的具体阶段。

- 如果您的主要重点是层堆积:优先考虑稳定性。在350°C下使用炉子去除溶剂,并防止旋涂周期之间的开裂。

- 如果您的主要重点是电性能:请理解,预退火只是准备工作;您将需要后续的高温循环来完全结晶AZO并优化导电性。

AZO制造的成功依赖于首先使用炉子构建无缺陷的结构,然后优化该结构的性能。

总结表:

| 工艺步骤 | 温度 | 持续时间 | 主要功能 |

|---|---|---|---|

| 预退火 | 350°C | ~10分钟 | 溶剂蒸发和前驱体分解 |

| 结构目标 | 不适用 | 每层 | 防止起皮、开裂和机械故障 |

| 后退火 | 高温 | 延长 | 完全结晶和电气优化 |

通过KINTEK精密设备最大化您的薄膜质量

使用KINTEK高性能管式电阻炉实现完美的AZO制造。凭借专家级的研发和制造支持,我们提供两种关键的预退火稳定和高温结晶所需的精确热稳定性。

无论您需要马弗炉、管式炉、旋转炉、真空炉还是CVD系统,我们的实验室炉都可完全定制,以满足您独特的薄膜研究和生产需求。

准备好消除薄膜缺陷并增强结构完整性了吗? 立即联系我们,找到您的定制炉解决方案!

图解指南

参考文献

- Alberto Giribaldi, Paolo Mele. Enhancing Thermoelectric Performance: The Impact of Carbon Incorporation in Spin-Coated Al-Doped ZnO Thin Films. DOI: 10.3390/coatings15010107

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 1400℃ 受控惰性氮气氛炉

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 用于实验室的 1400℃ 马弗炉窑炉