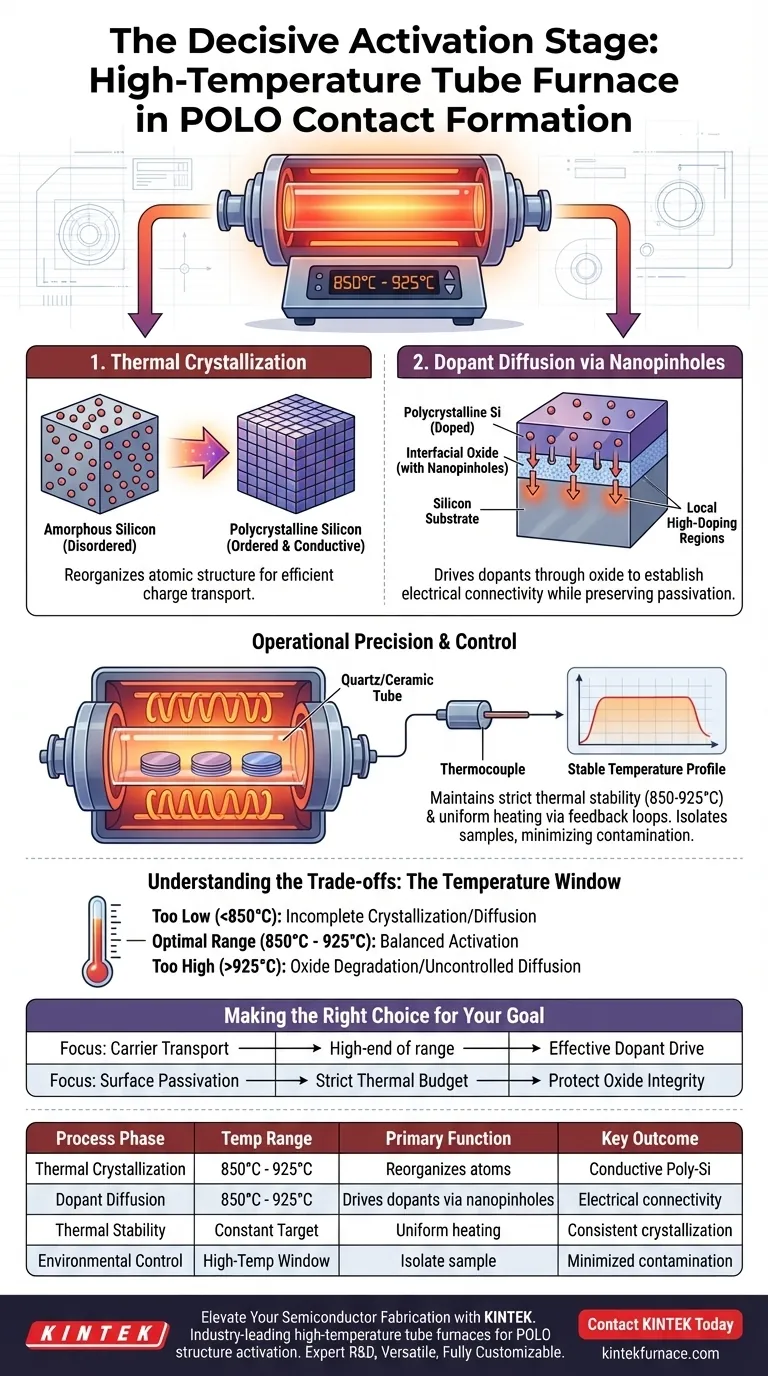

高温管式炉在多晶硅氧化层(POLO)接触结构的制造中起着决定性的激活阶段作用。其主要功能是提供一个严格控制的热退火环境,通常在850°C至925°C之间,从而引发将沉积层转化为功能性电子触点的必要物理和化学变化。

该炉具有双重功能:它将非晶硅转化为导电多晶硅,并通过氧化物纳米孔驱动掺杂剂,以建立与衬底的电连接。

退火过程的机制

硅的热结晶

为POLO结构初始沉积的层通常由非晶硅组成。这种材料缺乏最佳电性能所需的有序结构。

管式炉通过施加热量来驱动热结晶。

这种相变重新组织了非晶层的原子结构,将其转化为多晶硅。这种结构变化对于创建能够高效传输载流子的层至关重要。

通过纳米孔进行掺杂剂扩散

除了结构变化外,该炉还促进了化学掺杂剂的关键迁移。

热能驱动多晶硅中已存在的掺杂剂迁移。具体而言,热量迫使这些掺杂剂穿过界面氧化层中的纳米孔。

这个过程在氧化物下方的硅衬底中创建了局部高掺杂区域。这些区域允许电流(载流子传输)跨越界面,同时保持防止电子复合的钝化特性。

操作精度与控制

保持热稳定性

高温管式炉与标准烤箱的区别在于其在圆柱形腔内保持稳定、均匀温度分布的能力。

围绕腔室缠绕的加热线圈产生强烈的热量,而内部的热电偶则持续监测环境。

这种反馈循环确保温度严格保持在目标范围内(例如,850°C至925°C),这对于样品均匀结晶至关重要。

腔室环境的重要性

反应在一个管内进行,通常由耐热石英或陶瓷制成。

这种设计隔离了样品,最大限度地减少了污染,同时允许精确的热处理,以激活POLO结构而不会损坏其精密的氧化层。

理解权衡

温度窗口

850°C至925°C的具体范围并非随意设定;它代表了一个关键的操作窗口。

如果温度过低,非晶硅可能无法完全结晶,或者掺杂剂可能不足以通过纳米孔扩散形成良好的接触。

相反,过高的温度可能会损害氧化层的钝化质量,或导致不受控制的掺杂剂扩散,从而破坏器件的效率。

为您的目标做出正确选择

为了最大限度地提高管式炉在POLO形成中的有效性,请考虑您的具体制造目标:

- 如果您的主要重点是载流子传输:确保炉温足够高(接近范围的上限),以有效地将掺杂剂通过纳米孔驱动到衬底中。

- 如果您的主要重点是表面钝化:严格监控热预算,确保退火过程不会损害界面氧化层的完整性。

管式炉不仅仅是一个加热器;它是一个精密工具,能够平衡结晶和扩散,从而实现高效率的硅接触。

总结表:

| 工艺阶段 | 温度范围 | 主要功能 | 关键结果 |

|---|---|---|---|

| 热结晶 | 850°C - 925°C | 重组非晶硅原子 | 形成导电多晶硅 |

| 掺杂剂扩散 | 850°C - 925°C | 通过氧化物纳米孔驱动掺杂剂 | 建立与衬底的电连接 |

| 热稳定性 | 恒定目标 | 通过热电偶进行均匀加热 | 确保样品上的一致结晶 |

| 环境控制 | 高温窗口 | 在石英/陶瓷管中隔离样品 | 最大限度地减少污染并保护氧化层 |

使用KINTEK提升您的半导体制造水平

精度是功能性接触与失效器件的区别所在。KINTEK提供行业领先的高温管式炉,专为满足POLO结构激活的严苛要求而设计。我们的系统提供必要的稳定性和气氛控制,以完美平衡结晶和钝化。

为什么选择KINTEK?

- 专业的研发与制造:先进的热解决方案,专为实验室和工业高温需求量身定制。

- 多功能产品线:从管式、马弗炉到旋转式、真空式和CVD系统。

- 完全可定制:我们根据您独特的研究和生产规范调整我们的技术。

准备好实现卓越的载流子传输和表面钝化了吗?立即联系KINTEK,讨论您的高温炉需求!

图解指南

参考文献

- William Nemeth, Paul Stradins. Self‐Assembled Monolayer Templating for Engineered Nanopinholes in Passivated Contact Solar Cells. DOI: 10.1002/solr.202500200

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 1400℃ 受控惰性氮气氛炉

- 高压实验室真空管式炉 石英管式炉