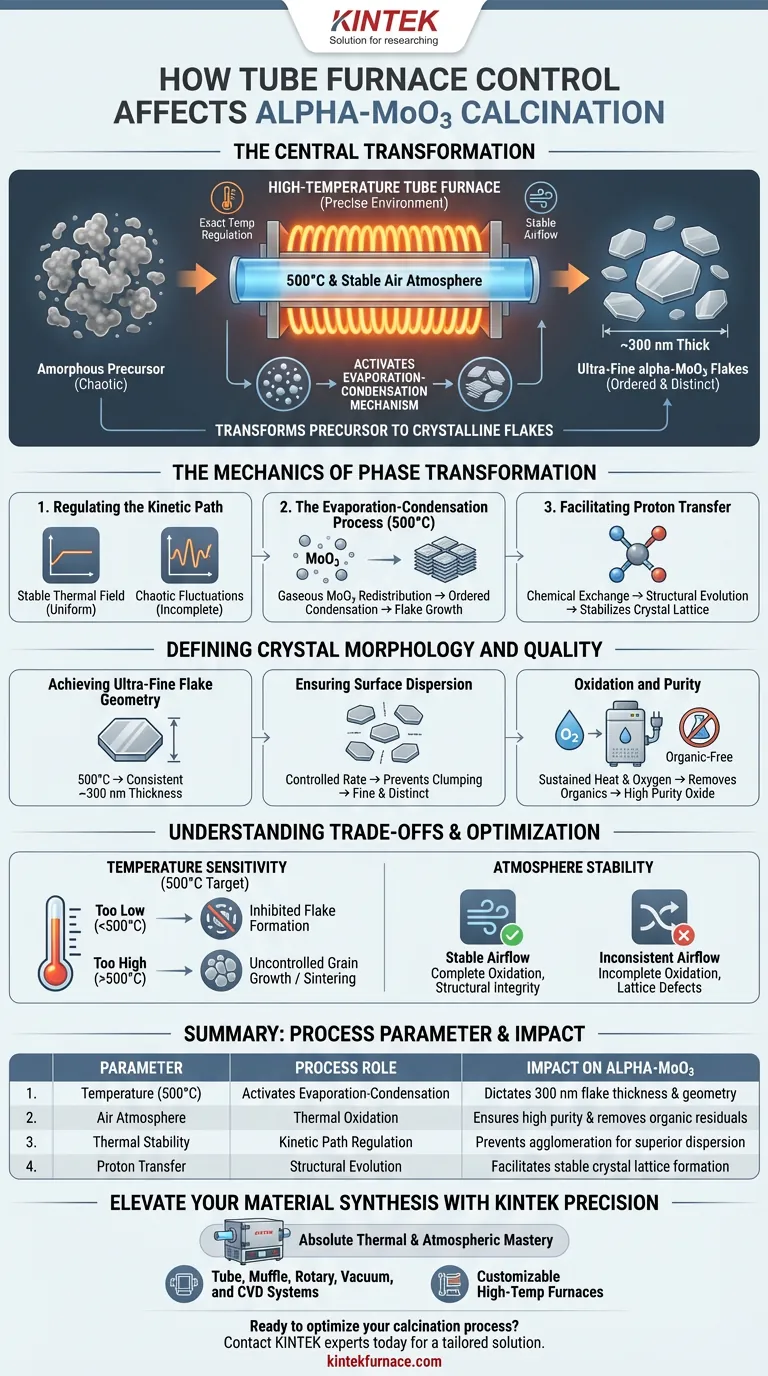

高温管式炉内精确的环境控制是决定超细薄片α-MoO3粉末最终几何形状和纯度的决定性因素。

通过维持稳定的空气气氛和精确的温度调节,炉子确保氧化钼前驱体遵循预设的动力学路径。具体而言,在500°C的煅烧温度下,这种环境驱动质子转移和蒸发-冷凝机制,从而产生分散良好的薄片状晶体,厚度约为300纳米。

核心要点 管式炉不仅仅是加热材料;它创造了一个特定的热力学环境,激活了蒸发-冷凝生长机制。这种控制对于将无定形前驱体转化为独特的、超细的晶体薄片至关重要,而不是不规则或团聚的颗粒。

相变机理

调控动力学路径

管式炉的主要作用是强制材料遵循特定的“动力学路径”。

炉子提供了一个稳定的热场,而不是让前驱体承受混乱的热波动。这确保了从前驱体到α-MoO3的转变在整个批次中是完整且均匀的。

蒸发-冷凝过程

在500°C的关键温度下,炉子环境促进了一种称为蒸发-冷凝的独特生长现象。

该机制允许气态MoO3物种重新分布并以有序的方式冷凝。正是这种特定的物理过程引导材料生长成薄片状结构,而不是球形颗粒。

促进质子转移

管式炉内的热环境经过调谐,可在煅烧阶段促进质子转移。

这种化学交换是氧化物结构演变的基本驱动力。它与热能协同作用,稳定最终的晶格。

定义晶体形貌和质量

实现超细薄片几何形状

空气气氛与500°C热设定点之间的相互作用直接决定了粉末的尺寸特性。

在这些条件下,晶体生长成厚度约为300纳米的超细薄片。偏离这些环境控制可能会导致尺寸改变或薄片形成受阻。

确保表面分散性

这种特定的环境控制的一个关键输出是最终颗粒的“优异表面分散性”。

通过控制蒸发-冷凝过程的速率,炉子可以防止颗粒熔化成大块、无法使用的团块。这确保了最终粉末保持细小且分散。

氧化和纯度

虽然主要关注点是形貌,但连续的高温空气环境也起到了净化作用。

持续的热量和氧气供应促进了前驱体的热氧化。这确保了任何残留的有机成分被有效去除,从而保证了最终氧化物粉末的高纯度。

理解权衡

温度敏感性

所描述的机制高度依赖于500°C的工作点。

如果温度显著低于此阈值,蒸发-冷凝机制可能不会被激活,从而阻止薄片的形成。相反,过高的热量可能导致不受控制的晶粒生长或烧结,破坏颗粒的超细性质。

气氛稳定性

该过程依赖于稳定的空气气氛来维持钼的氧化态。

不稳定的气流或大气成分会破坏相变。这可能导致氧化不完全或晶格缺陷的形成,损害材料的结构完整性。

为您的目标做出正确选择

为了优化α-MoO3的生产,您必须根据您的具体材料要求来调整炉子的设置。

- 如果您的主要关注点是形貌(薄片形状):严格将温度保持在500°C,以确保质子转移和蒸发-冷凝机制处于活动状态。

- 如果您的主要关注点是纯度:确保空气气氛连续且稳定,以完全氧化前驱体并排出挥发性有机物。

- 如果您的主要关注点是分散性:优先考虑热场的稳定性,以防止引起颗粒团聚的热点。

管式炉的精确控制将煅烧从简单的加热步骤转变为复杂的晶体工程过程。

总结表:

| 参数 | 工艺作用 | 对α-MoO3的影响 |

|---|---|---|

| 温度 (500°C) | 激活蒸发-冷凝 | 决定300纳米薄片厚度与几何形状 |

| 空气气氛 | 热氧化 | 确保高纯度并去除有机残留物 |

| 热稳定性 | 动力学路径调控 | 防止团聚,获得优异的分散性 |

| 质子转移 | 结构演变 | 促进稳定晶格的形成 |

用KINTEK的精密设备提升您的材料合成水平

要实现α-MoO3精确的300纳米薄片形貌,需要的不仅仅是热量——它需要绝对的热和气氛控制能力。

凭借专家级的研发和制造能力,KINTEK提供高性能的管式炉、马弗炉、旋转炉、真空炉和CVD系统,旨在让您完全控制您的动力学路径。无论您需要标准配置还是完全可定制的高温炉以满足独特的研发需求,我们的工程团队都能确保您的实验室实现最高的纯度和一致的晶体几何形状。

准备好优化您的煅烧工艺了吗?

立即联系KINTEK专家,获取定制化解决方案

图解指南

参考文献

- Xiao Zhang, Hang Qu. Investigation on the Thermal Decomposition Behavior of Molybdenum Trioxide Precursor. DOI: 10.3390/ma18010165

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 用于实验室排胶和预烧结的高温马弗炉

- 带底部升降装置的实验室马弗炉窑炉

- 实验室用 1800℃ 高温马弗炉炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉