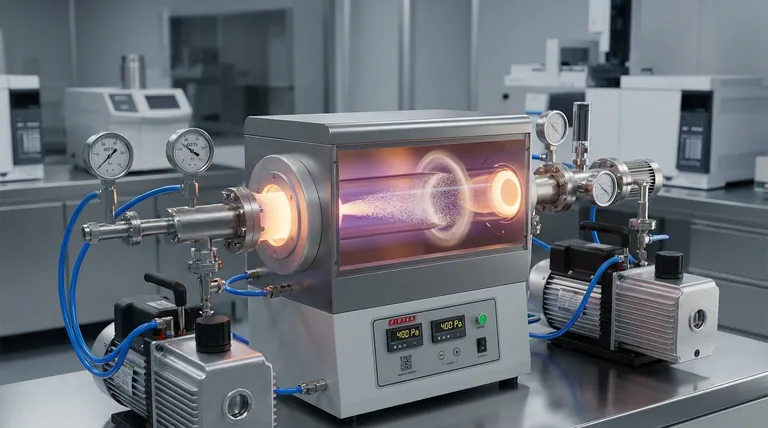

真空压力控制系统是确保化学气相沉积(CVD)反应器在精确的低压环境(通常约为400 Pa)下运行的控制机制。这种控制不仅仅是为了排除空气;它是决定涂层材料是否实际附着在目标粉末上还是以粉尘形式浪费掉的主要杠杆。

真空系统通过增加前驱体分子的平均自由程,从根本上改变了它们的行为。这抑制了气体中废弃副产物(均相成核)的形成,并迫使材料在粉末表面(异相成核)上致密生长。

低压沉积的物理学

延长平均自由程

在标准大气环境中,气体分子拥挤且不断碰撞。通过将压力降低到约400 Pa,真空系统显著增加了前驱体分子的平均自由程。

增强分子传输

碰撞之间距离的增加使得前驱体分子能够更自由地移动。它们不会过早地与其他气体分子反应,而是能够有效地到达基板表面。

引导成核过程

抑制均相成核

如果没有精确的真空控制,前驱体分子容易发生均相成核。当分子在气相中相互反应而不是在目标表面上反应时,就会发生这种情况。

防止副产物形成

当发生均相成核时,结果是自由漂浮的副产物粉末——本质上是“灰尘”——而不是涂层。真空环境最大限度地减少了这些气相碰撞,从而防止了昂贵前驱体材料的浪费。

促进异相成核

压力控制系统的主要目标是促进异相成核。这确保了化学反应专门发生在碳酸钙模板(粉末)的表面上。

确保涂层密度

通过强制反应发生在表面上,系统鼓励二氧化硅优先在粉末上生长。这导致形成致密、均匀的外壳,而不是疏松或多孔的结构。

理解权衡

压力不稳定的风险

如果真空压力显著高于最佳的400 Pa范围,平均自由程会减小。这会将平衡移回气相反应,导致“多尘”过程,涂层无法附着在粉末上。

平衡反应速度和质量

虽然较低的压力可以提高涂层质量,但必须精确维持。极端偏差会改变气相的传输机制,可能影响沉积速率或涂层的结构完整性。

优化您的工艺成果

如果您的主要关注点是材料效率:

- 优先考虑真空稳定性,以最大限度地减少均相成核,这直接减少了浪费的自由漂浮副产物的产生。

如果您的主要关注点是涂层质量:

- 确保压力保持在较低水平(约400 Pa),以最大化平均自由程,保证粉末表面形成致密、连续的二氧化硅层。

如果您的主要关注点是工艺一致性:

- 严格监控压力趋势,因为波动决定了反应是在反应器的空腔中发生还是在实际产品上发生。

对真空压力的最终控制是区分产生工业废物和制造高性能涂层粉末的关键。

总结表:

| 特征 | 对CVD工艺的影响 | 对涂层粉末的好处 |

|---|---|---|

| 压力(约400 Pa) | 增加平均自由程 | 增强分子向基板的传输 |

| 异相成核 | 促进表面特异性生长 | 确保致密、均匀且附着的壳层 |

| 抑制均相成核 | 防止气相反应 | 消除“灰尘”和副产物浪费 |

| 真空稳定性 | 维持一致的沉积环境 | 保证工艺可重复性和质量 |

通过KINTEK提升您的材料工程水平

精确的真空控制是高性能涂层与工业废物之间的界限。凭借专业的研发和世界一流的制造能力,KINTEK提供先进的CVD系统、马弗炉、管式炉、旋转炉和真空炉,旨在提供您的研究所需的精确压力环境。无论您是为敏感粉末涂层还是开发下一代基板,我们可定制的高温解决方案都能确保最高的材料效率和涂层密度。

准备好优化您的CVD工艺了吗?立即联系KINTEK,讨论您的独特需求。

参考文献

- Hirokazu Katsui, Mikinori Hotta. Preparation of hollow silica particles by template method via chemical vapor deposition. DOI: 10.2109/jcersj2.23114

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 带真空站 CVD 设备的分室式 CVD 管式炉

- 用于实验室和钻石生长的 MPCVD 设备系统反应器钟罩式谐振器

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备