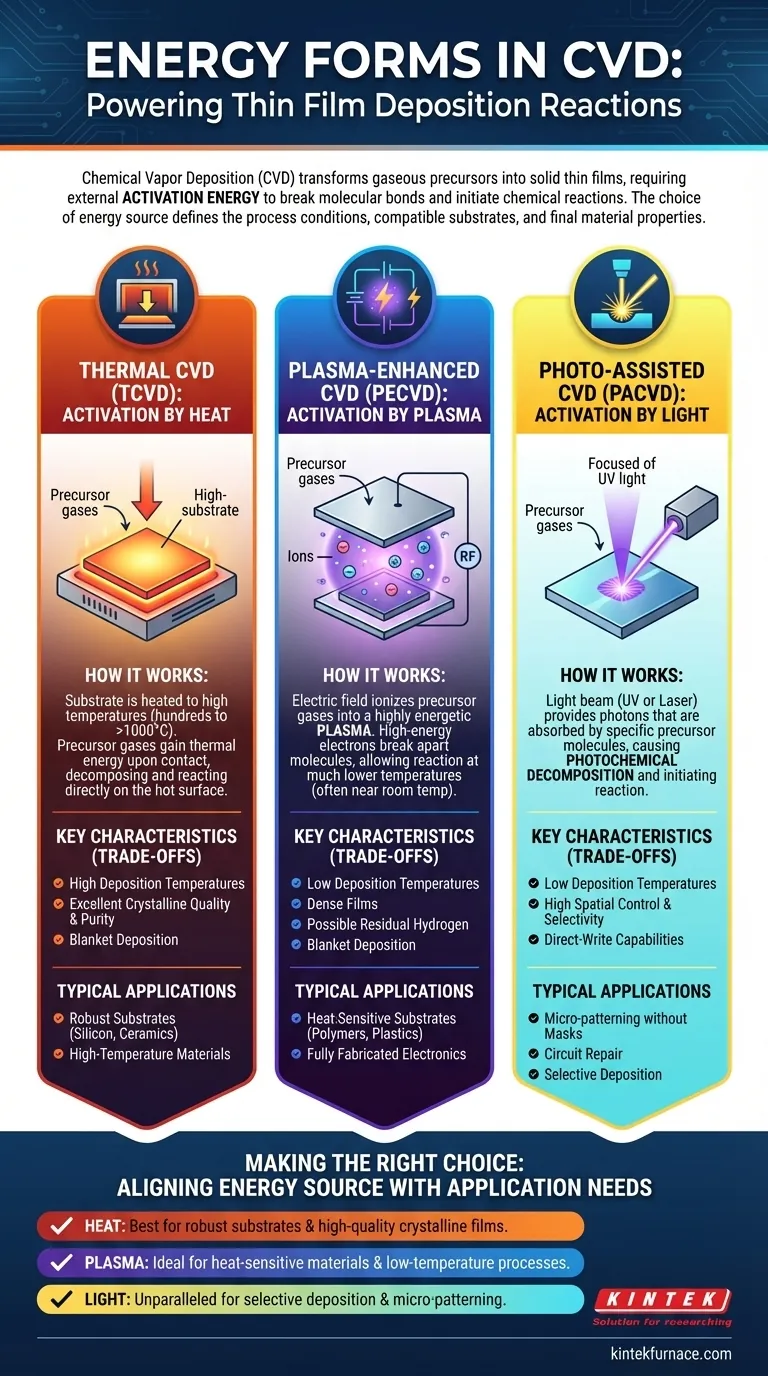

在化学气相沉积 (CVD) 中,形成薄膜所需的化学反应是通过施加特定形式的能量来引发的。使用的三种主要能源是热能(热能)、等离子体(电能)和光能(辐射能)。每种方法都提供必要的活化能来分解前驱体气体,但它们在截然不同的条件下完成,直接影响工艺和最终材料。

在 CVD 中选择能源不仅仅是一个技术细节;它是定义工艺的核心参数。您使用热能、等离子体还是光能,决定了沉积温度、可使用的基板类型以及所创建薄膜的最终性能。

活化能在 CVD 中的作用

化学气相沉积是一个过程,其中气态分子(称为前驱体)在基板上生长形成固体薄膜。该过程在真空室中进行。

为了形成薄膜,稳定的前驱体气体必须分解成更具反应性的物种。这需要外部能量输入,称为活化能。用于提供该能量的方法定义了特定类型的 CVD 工艺。

CVD 中的主要能源

每种能源以根本不同的方式为沉积创造条件。

热 CVD (TCVD):通过热量激活

在热 CVD 中,基板本身被加热到很高的温度,通常在几百到一千多摄氏度。

当前驱体气体流过热基板时,它们吸收热能,导致它们直接在表面分解和反应。这是最传统和最广为人知的一种 CVD 形式。

等离子体增强 CVD (PECVD):通过等离子体激活

PECVD 使用电场使前驱体气体电离,从而产生等离子体。等离子体是一种高度活跃的物质状态,包含离子、电子和中性粒子。

等离子体中的高能电子与前驱体气体分子碰撞并将其打散。这使得沉积过程可以在远低于 TCVD 的温度下进行,通常接近室温。

光辅助 CVD (PACVD):通过光激活

这种方法使用光束(通常来自紫外线 (UV) 灯或激光)来引发化学反应。

前驱体分子经过专门选择,以便吸收光源波长的光子。这种吸收提供了断开其化学键的能量,这个过程被称为光化学分解。

理解权衡:能源选择为何重要

活化方法的选择对工艺窗口、兼容材料和最终薄膜质量有直接影响。

对工艺温度的影响

最显着的权衡是温度。TCVD 需要非常高的温度,这限制了其在能够承受极端热量的基板上的使用,例如硅晶圆或陶瓷。

PECVD 和 PACVD 被认为是“低温”工艺。这使得它们对于在对温度敏感的基板(如塑料、聚合物或完全制造的电子器件)上沉积薄膜至关重要。

对薄膜质量的影响

由于热能可用于原子的排列,高温 TCVD 通常能产生高纯度和优异晶体质量的薄膜。

PECVD 薄膜虽然在较低温度下沉积,但有时可能含有残留氢(来自前驱体)或较高的内应力。然而,等离子体轰击也可以产生非常致密的薄膜。

对控制和选择性的影响

TCVD 和 PECVD 通常是“整体”沉积技术,意味着它们会覆盖腔室中所有暴露的表面。

光辅助 CVD,特别是当使用聚焦激光(激光 CVD)时,为直接写入加工提供了独特的能力。它允许在特定图案中选择性地沉积材料,而无需掩模。

为您的应用做出正确的选择

最佳的能源选择完全取决于您的材料限制和期望的结果。

- 如果您的主要重点是在坚固、耐温的基板上进行沉积: Thermal CVD 通常是获得高质量薄膜最直接且最具成本效益的方法。

- 如果您的主要重点是对聚合物或电子设备等热敏材料进行涂层: 等离子体增强 CVD 是低温沉积的行业标准。

- 如果您的主要重点是创建特定微图案或修复电路: 光辅助 CVD 在选择性沉积方面提供了无与伦比的空间控制。

最终,了解这些活化方法使您能够选择与您的技术和材料要求精确匹配的 CVD 工艺。

总结表:

| 能源 | 关键特性 | 典型应用 |

|---|---|---|

| 热能 (Heat) | 高温(数百至超过 1000°C),高纯度和晶体薄膜 | 坚固的基板,如硅晶圆和陶瓷 |

| 等离子体 (Electrical) | 低温(接近室温),致密薄膜,可能存在残留氢 | 热敏材料,如聚合物和电子设备 |

| 光能 (Radiant) | 低温,具有空间控制的选择性沉积 | 微图案化、电路修复、直接写入加工 |

准备好通过正确的能源优化您的 CVD 工艺了吗? 在 KINTEK,我们利用卓越的研发和内部制造能力,提供根据您的需求量身定制的先进高温炉解决方案。我们的产品线,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统,辅以强大的深度定制能力,以精确满足您独特的实验要求。无论您是处理坚固的还是热敏的基板,我们的专业知识都能确保卓越的薄膜质量和工艺效率。请立即联系我们,讨论我们如何提高您实验室的性能!

图解指南

相关产品

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 带液体气化器的滑动式 PECVD 管式炉 PECVD 设备

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 带真空站 CVD 设备的分室式 CVD 管式炉