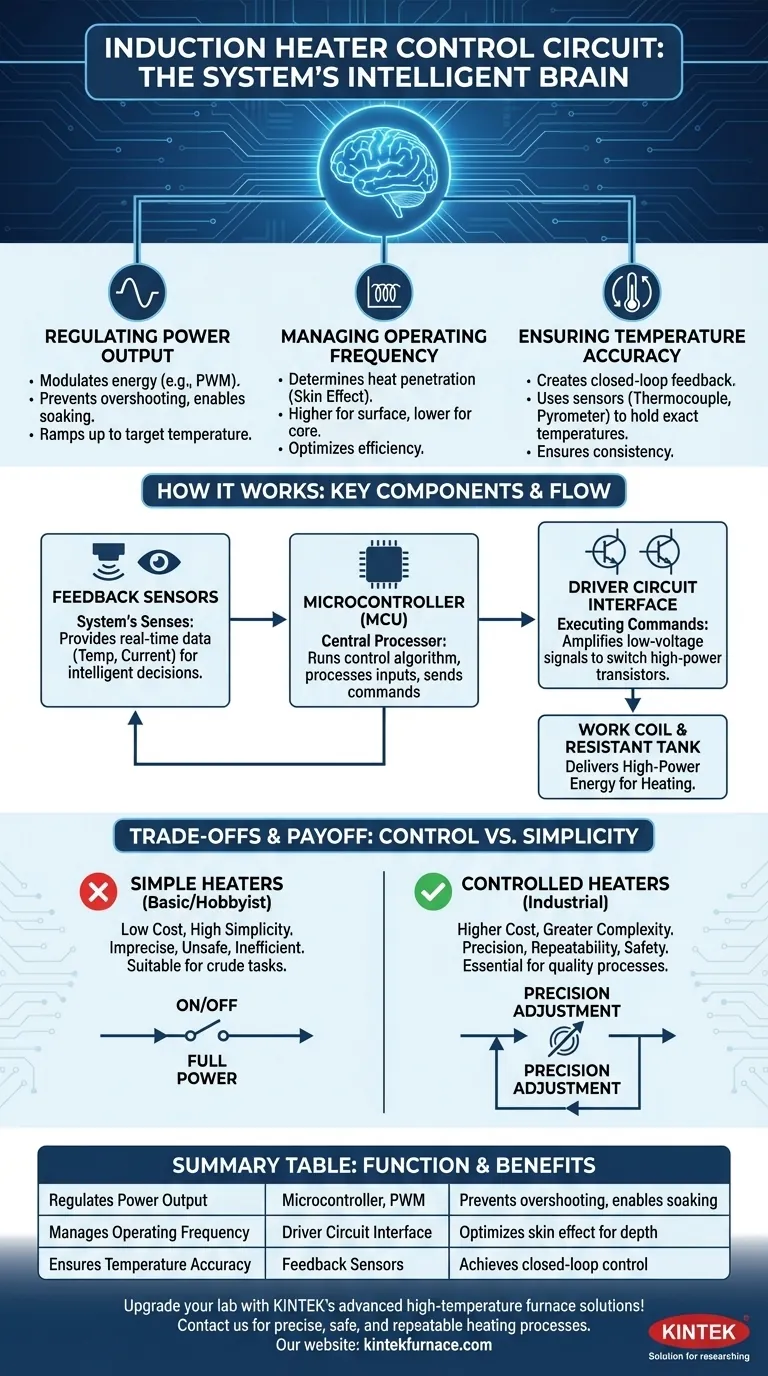

在感应加热器中,控制电路充当系统的智能大脑。 它是通过管理功率输出、工作频率和工件温度来调节整个加热过程的决策中心。它利用微控制器和反馈传感器等组件,对驱动电路进行持续的实时调整,以确保加热器能精确地按照特定任务的要求运行。

没有精度,感应加热器的原始功率是无效的。控制电路的基本作用是通过持续监控条件和调整性能,将这种功率转化为可重复、高效和安全的工业过程。

控制电路的核心功能

没有控制的感应加热器就像一辆油门踩到底的汽车——强大但危险地不精确。控制电路通过充当用户意图与高功率输出之间的命令层,提供必要的精细控制。

调节功率输出

并非所有任务都需要加热器 100% 的可用功率。控制电路调节输送到工作线圈的能量,通常使用脉冲宽度调制 (PWM) 等技术。

这对于在不超调的情况下缓慢升至目标温度,或在较长时间内维持特定温度(称为“保温”)至关重要。

管理工作频率

交流磁场的频率决定了热量在导电材料中渗透的深度——这是一种称为“集肤效应”的现象。

高频率使热量集中在表面附近,非常适合表面淬火。低频率则更深地渗透,适用于将大块金属加热到核心。控制电路为工作设置并维持最佳频率,并调整系统以实现最大的电气效率。

确保温度准确性

这也许是工业应用中最关键的功能。控制电路创建一个闭环反馈系统,以达到并保持精确的温度。

它使用传感器(例如接触部件的热电偶或非接触式红外测温仪)来测量工件的实际温度。然后,它将该读数与所需的设定点进行比较,并自动调整功率输出以消除任何差异,从而确保完美的准确性。

控制电路的工作原理:关键组件

控制电路通过几个关键电子组件的协调作用来实现其目标。

微控制器:中央处理器

任何现代控制电路的核心都是一个微控制器 (MCU) 或类似的数字处理器。该组件运行控制算法——决定加热器行为的软件。

MCU 处理来自用户的输入(例如,目标温度、加热时间)和来自反馈传感器的数据。基于这些数据,它计算必要的调整并将命令发送给驱动电路。

反馈传感器:系统的感官

传感器为微控制器提供做出智能决策所需的实时数据。没有它们,系统就是“开环”的,或者说是在盲目运行。

常见的传感器包括用于直接接触温度测量的热电偶和用于非接触测量的红外测温仪。电流传感器也可能用于监控功率消耗并保护系统免受过载。

驱动电路接口:执行命令

控制电路不直接处理发送到工作线圈的高功率。相反,它向驱动电路发送低压逻辑信号。

驱动电路充当中间人,放大这些小信号,以精确地切换高功率晶体管(如 IGBT 或 MOSFET),从而向谐振槽和工作线圈输送数千瓦的能量。

理解权衡:控制与简单性

感应加热器的控制水平代表了成本、复杂性和能力之间的直接权衡。

复杂性的成本

具有微控制器、用户界面和多个传感器的复杂控制电路会增加系统的成本和工程复杂性。这需要先进的硬件和强大的软件开发。

简单加热器的局限性

许多基本的、发烧友级的感应加热器(通常基于简单的“ZVS”或零电压开关驱动器)缺乏真正的控制电路。它们本质上是全功率运行的“开/关”设备。

虽然这些加热器便宜且易于制造,但它们不精确,可能不安全,效率低下。它们适用于像坩埚中熔化金属这样的粗略任务,但无法执行热处理等受控过程。

回报:精度和可重复性

对于任何严肃的工业应用——例如钎焊、锻造或退火——高质量的控制电路是不可或缺的。

它确保每个部件都以完全相同的热剖面进行加热,从而保证质量一致和结果可预测。此外,它还能实现关键的安全联锁,例如在过温时关机或检测到缺失的工件。

为您的目标做出正确的选择

所需的控制水平完全取决于您的应用对精度、安全性和可重复性的要求。

- 如果您的主要重点是用于爱好项目的基本加热或熔化: 简单的、不受控的驱动电路可能足以满足您的需求且具有成本效益。

- 如果您的主要重点是可重复的工业过程,如钎焊或热处理: 具有闭环温度反馈的复杂控制电路对于质量控制和安全绝对是必不可少的。

- 如果您的主要重点是在不同部件尺寸和材料上实现效率最大化: 能够调整工作频率和调谐谐振槽的控制电路将提供最佳性能和最低能耗。

最终,控制电路是将原始电源转化为精确可靠的制造工具的关键。

总结表:

| 功能 | 关键组件 | 益处 |

|---|---|---|

| 调节功率输出 | 微控制器,PWM | 防止超调,实现保温 |

| 管理工作频率 | 驱动电路接口 | 针对材料深度优化集肤效应 |

| 确保温度准确性 | 反馈传感器(例如,热电偶) | 实现闭环控制以保持一致性 |

使用 KINTEK 的先进高温炉解决方案升级您的实验室! 我们利用卓越的研发和内部制造能力,为各种实验室提供精确的工具,如马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统。我们强大的深度定制能力确保我们能够满足您对高效、安全和可重复过程的独特实验需求。立即联系我们,讨论我们如何增强您的加热应用!

图解指南