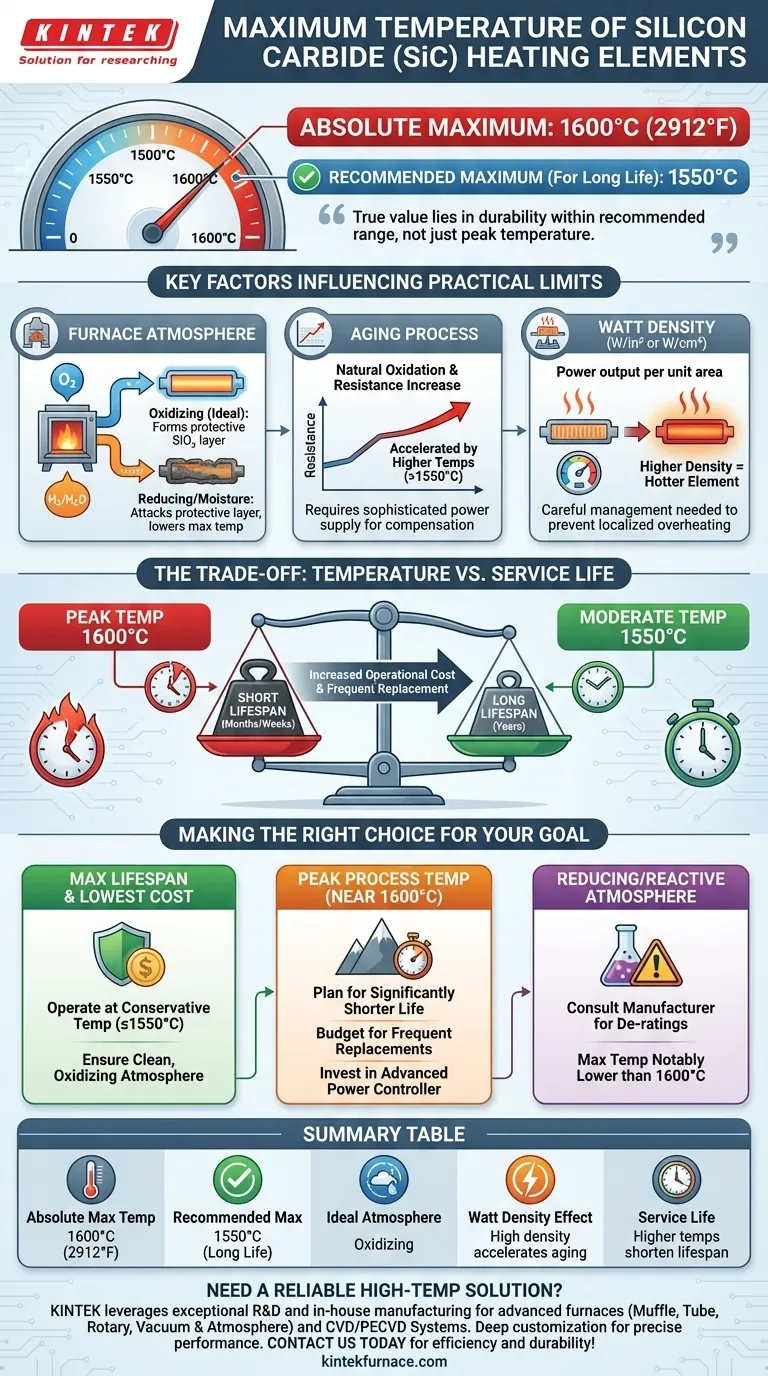

在大多数工业应用中,碳化硅(SiC)加热元件的绝对最高元件温度为 1600°C (2912°F)。然而,为确保长使用寿命,实际和推荐的最高温度通常较低,一般在 1550°C 左右。这个操作极限受炉内气氛和施加到元件上的功率密度影响很大。

虽然碳化硅元件能够达到 1600°C,但其真正的价值在于其在推荐操作范围内的耐用性和性能。将元件推到其绝对热极限几乎总是会以牺牲其操作寿命为代价。

为什么“最高温度”不仅仅是一个数字

仅仅知道 1600°C 这个数字不足以进行可靠的系统设计。有几个因素决定了碳化硅元件实际、可持续的工作温度。了解这些因素是避免过早失效和确保过程稳定性的关键。

炉内气氛的关键作用

炉内的环境是影响元件在高温下寿命和性能的最重要因素。

氧化气氛,例如空气,是理想的环境。它允许在元件表面形成一层保护性的二氧化硅(SiO₂),这会减缓进一步的氧化和降解。

还原气氛(如氢气或裂解氨)或湿气(水蒸气)的存在会侵蚀这层保护层,导致加速老化和更低的有效最高温度。

“老化”过程

所有碳化硅元件都会“老化”,这意味着它们的电阻会随着时间的推移逐渐增加。这个过程是氧化的自然结果。

这种老化过程会因温度升高而显著加速。在接近 1600°C 的极限下连续运行会导致电阻比在更保守的 1500°C 下运行更快地增加。需要一个复杂的电源来通过提供更高的电压来补偿这种变化,以维持所需的功率输出。

元件负载(瓦特密度)

瓦特密度是单位元件表面积的功率输出量度(W/in² 或 W/cm²)。

更高的瓦特密度意味着元件必须运行得更热才能将能量散发到炉中。将元件推到其最高温度需要仔细管理瓦特密度,以防止局部过热和过早失效。

了解权衡:温度与使用寿命

选择操作温度是一个工程决策,它平衡了工艺要求与操作成本和可靠性。没有一个单一的“正确”答案,只有针对特定目标的最佳选择。

在峰值温度下运行的成本

持续在接近或达到 1600°C 极限的温度下运行碳化硅元件会大大缩短其使用寿命。加速老化意味着它们需要比在更适中温度下运行的元件更频繁地更换。

例如,一个在 1500°C 下可能持续数年的元件,如果持续保持在 1600°C,可能会在数月甚至数周内失效。

对工艺稳定性的影响

随着元件老化和电阻变化,保持稳定和均匀的炉温变得更具挑战性。

快速老化的元件需要电源控制系统更频繁地进行调整。如果系统无法有效响应,可能会导致温度波动,从而损害热处理过程的质量和可重复性。

背景:碳化硅与其他元件

虽然碳化硅元件坚固耐用且用途广泛,但它们并非唯一的选择。对于在空气气氛中需要持续温度高于 1600°C 的工艺,二硅化钼(MoSi₂)元件通常是更优的选择。相反,碳化硅元件在某些还原气氛中通常比二硅化钼表现出更好的耐用性。

为您的目标做出正确选择

根据对主要目标的清晰理解来选择您的目标操作温度。较低的温度并非表示工艺能力较差,而通常是高效可靠工艺的标志。

- 如果您的主要关注点是最大元件寿命和最低运行成本:在保守的温度下运行,通常不高于 1500°C - 1550°C,并确保您的炉内气氛清洁且氧化。

- 如果您的主要关注点是达到接近 1600°C 的峰值工艺温度:计划元件寿命会显著缩短,预算更频繁的更换,并投资一个能够管理快速增加电阻的电源控制器。

- 如果您在还原或反应气氛中操作:直接咨询元件制造商以获取具体的温度降额,因为允许的最高温度将显著低于 1600°C。

通过平衡您的温度需求与这些物理限制,您可以设计一个在其整个生命周期中强大、可靠且经济高效的加热系统。

摘要表:

| 因素 | 对碳化硅元件的影响 |

|---|---|

| 绝对最高温度 | 1600°C (2912°F) |

| 推荐最高温度 | 1550°C 以延长寿命 |

| 炉内气氛 | 氧化气氛是理想的;还原气氛会降低最高温度 |

| 瓦特密度 | 高密度会加速老化 |

| 老化过程 | 电阻随温度和时间增加 |

| 使用寿命 | 更高温度会显著缩短寿命 |

需要为您的实验室独特需求量身定制的可靠高温炉解决方案吗? KINTEK 凭借卓越的研发和内部制造能力,提供先进的加热系统,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统。凭借强大的深度定制能力,我们确保您的特定实验要求能够实现精确性能。立即联系我们,提升您的工艺效率和耐用性!

图解指南