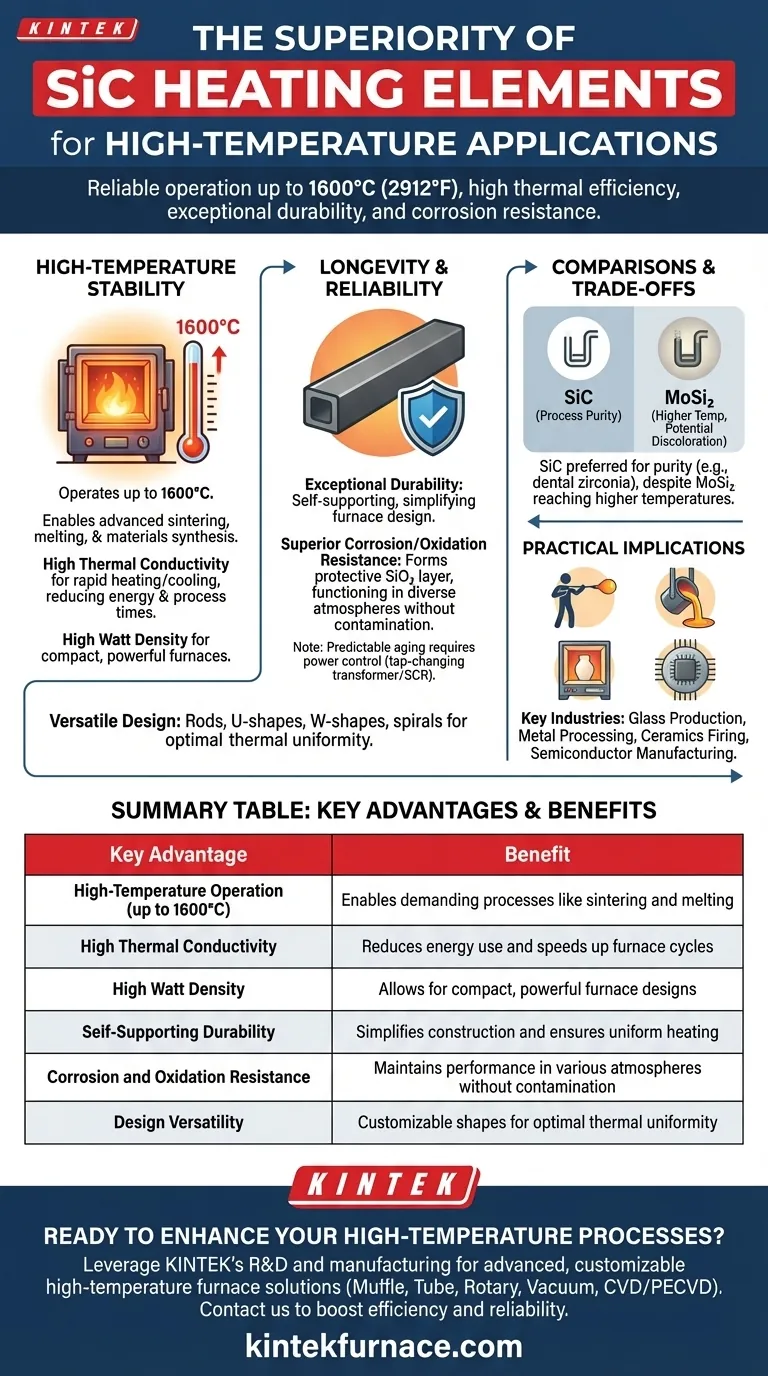

从根本上讲, 碳化硅 (SiC) 加热元件因其独特的物理和化学特性组合而在高温应用中表现更出色。它们能够在高达 1600°C (2912°F) 的极端温度下可靠运行,加上高热效率、卓越的耐用性和耐化学腐蚀性,使其非常适合要求最苛刻的工业加热过程。

SiC 元件的真正优势不仅在于它们能够产生高温,更在于它们能够在金属或其他陶瓷元件会失效的条件下,提供一致、清洁和高效的热量。这直接转化为关键应用中改进的过程控制、更长的使用寿命和更低的运营成本。

基础:无与伦比的高温稳定性

选择任何加热元件的首要原因是它达到并保持目标温度的能力。这正是 SiC 元件首先脱颖而出的地方。

在极端温度下运行

标准金属加热元件通常在 1200-1300°C 以上就会失效。然而,SiC 元件可以在高达 1600°C (2912°F) 的温度下舒适运行,从而开启了烧结、熔化和先进材料合成等一系列高温过程。

高导热性

SiC 具有出色的导热性。这意味着它加热和冷却速度非常快,从而可以实现快速的炉温循环。这种效率直接降低了能耗并缩短了工艺时间,从而提高了生产力。

高功率密度

SiC 元件能够在其尺寸内处理高电功率负载。这种高 功率密度 允许设计紧凑、强大的熔炉,因为您可以在较小的物理空间内产生大量的热量。

超越热量:长寿命和可靠性的关键

在工业环境中,随时间推移的性能与峰值性能同等重要。耐用性和化学稳定性是运营成功的关键因素。

卓越的耐用性和自支撑性

SiC 是一种坚硬、刚性的陶瓷材料。与可能下垂并需要复杂支撑的金属丝元件不同,SiC 元件是 自支撑的。这简化了熔炉结构,消除了常见的故障点,并确保了元件整个使用寿命内的均匀加热。

优异的耐腐蚀和抗氧化性

加热时,SiC 会形成一层薄薄的二氧化硅 (SiO₂) 保护层。这种钝化层使元件具有很强的抗氧化和抗化学侵蚀能力,使其能够在各种工艺气氛中运行而不会降解或污染产品。

理解权衡和比较

没有一种解决方案适用于所有情况。了解 SiC 发光发热的具体背景及其局限性是做出明智决定的关键。

SiC 与 MoSi₂ 元件的比较

二硅化钼 (MoSi₂) 元件可以达到比 SiC 更高的温度。然而,在工艺纯度至关重要的应用中,SiC 通常更受欢迎。例如,在牙科氧化锆的烧结过程中,MoSi₂ 可能会导致轻微的变色,而 SiC 则具有更清洁的效果。

元件老化问题

SiC 元件的一个关键特性是其电阻会随着使用时间的推移而逐渐增加。这种老化过程是可预测的,但需要一个电源控制系统——例如分接式变压器或晶闸管 (SCR)——能够调节电压以保持一致的功率输出。

实际意义:SiC 的优势所在

SiC 的理论优势转化为众多行业的实际利益。

设计的多功能性

SiC 元件可以制造出各种形状——包括棒状、U形、W形和螺旋形。这种多功能性允许熔炉设计人员针对任何特定应用优化热均匀性来定制加热配置。

对工业过程的影响

SiC 的独特性能使其成为要求苛刻过程的理想选择。它广泛应用于 玻璃生产、金属加工、陶瓷烧制 和 半导体制造,在这些领域,高温、工艺清洁度和绝对可靠性是不可或缺的。

为您的应用做出正确的选择

选择正确的加热元件需要将其特性与您的主要目标相匹配。

- 如果您的主要重点是达到高于 1300°C 的温度并实现快速循环时间: SiC 的高温稳定性和导热性的结合是您的理想解决方案。

- 如果您的主要重点是工艺纯度和最大限度地减少污染: SiC 的化学惰性,特别是与 MoSi₂ 在大气敏感应用中的比较,提供了显著的优势。

- 如果您的主要重点是长期可靠性和简化的熔炉设计: SiC 元件的自支撑特性和物理耐用性减少了维护要求和结构复杂性。

通过了解这些核心原则,您可以设计和操作更高效、更可靠、更具成本效益的热处理系统。

摘要表:

| 主要优势 | 益处 |

|---|---|

| 高温运行(最高 1600°C) | 支持烧结和熔化等要求苛刻的过程 |

| 高导热性 | 降低能耗并加快熔炉循环 |

| 高功率密度 | 允许设计紧凑、强大的熔炉 |

| 自支撑耐用性 | 简化结构并确保均匀加热 |

| 耐腐蚀和抗氧化性 | 在各种气氛中保持性能而不会造成污染 |

| 设计多功能性 | 可定制的形状,实现最佳热均匀性 |

准备好使用可靠的 SiC 加热解决方案来增强您的高温工艺了吗? 在 KINTEK,我们利用卓越的研发和内部制造能力,提供根据您的需求量身定制的先进高温熔炉解决方案。我们的产品线包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统,并具备强大的深度定制能力,可精确满足您的独特实验要求。立即联系我们,讨论我们的专业知识如何提高您的效率和可靠性!

图解指南