从根本上讲,碳化硅(SiC)是一种多功能且坚固的加热元件,适用于各种高温工艺,特别是那些需要快速加热的工艺。相比之下,二硅化钼(MoSi2)是一种专为极端温度应用设计的特殊材料,在1500°C以上提供卓越的性能,但代价是需要更严格的操作条件。

选择SiC和MoSi2并非哪个更优越,而是哪个更适合您的特定应用。这个决定取决于您需要达到的最高温度和您能投入的运行维护水平之间的关键权衡。

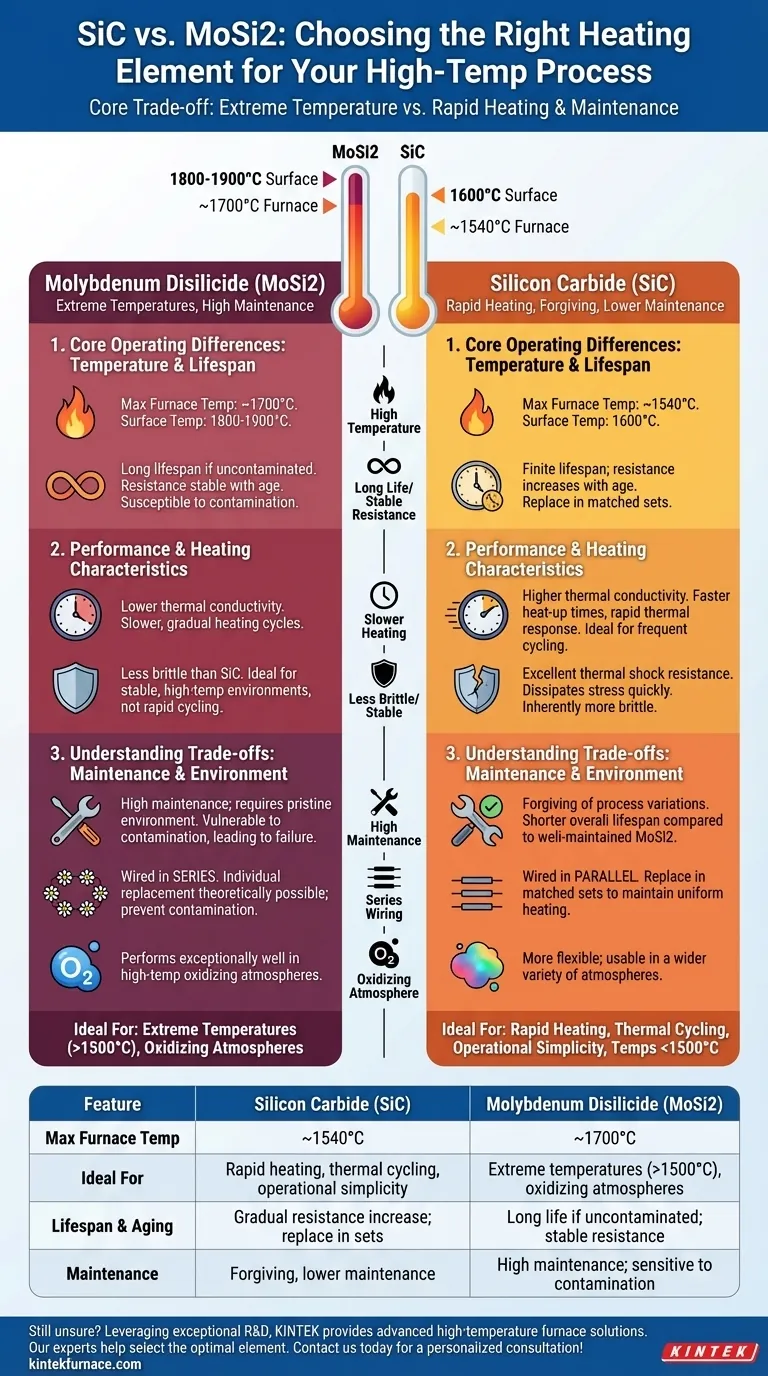

核心操作差异:温度和寿命

区分这两种材料的主要因素是它们的温度限制以及它们随时间退化的方式。

最高操作温度

二硅化钼(MoSi2)是最高温度范围的明确选择。其元件表面温度可达1800-1900°C,使炉子操作温度最高可达约1700°C。

碳化硅(SiC)元件的最高表面温度约为1600°C。这意味着实际最高炉子操作温度约为1540°C。

元件寿命和老化

SiC元件的寿命有限,其特点是随着老化,电阻会逐渐增加。这种变化需要调整电源,并且意味着当一个元件失效时,必须更换整套(或至少一对匹配的)元件以保持均匀加热。

MoSi2元件可以具有非常长的使用寿命,特别是在1500°C以上持续运行时。与SiC不同,它们的电阻不会随年龄显著变化,但它们极易受到污染的损害。

性能和加热特性

元件如何传递热量以及对温度变化的响应直接影响您的工艺效率和结果。

加热速率和热导率

SiC具有更高的热导率。这使得热传递更高效,从而实现更快的炉子升温时间和更迅速的热响应,这对于涉及频繁循环的工艺来说是理想的。

MoSi2具有较低的热导率。这使其更适合需要较慢、更渐进加热循环的应用。

热冲击与脆性

SiC以其出色的抗热震性而闻名,这意味着它能够承受温度的快速变化而不会失效。这主要归因于其高热导率,能够快速消散热应力。然而,它本质上是一种更脆的材料。

MoSi2比SiC的脆性更低。虽然坚固,但其主要应用是在稳定的高温环境中,而不是以快速热循环为特征的工艺。

理解权衡:维护和环境

操作要求与材料特性同样关键。炉内的环境和您的维护协议将严重影响选择哪种元件。

维护负担

MoSi2元件需要高度的护理。它们容易受到污染,不当的炉子维护可能导致过早失效。这些是高性能元件,需要一个洁净的操作环境。

SiC元件对工艺变化和不完美的炉子条件具有显著的宽容性。这种操作上的鲁棒性通常以比维护良好的MoSi2系统更短的整体寿命为代价。

接线和更换策略

带有SiC元件的炉子通常采用并联接线。由于元件会老化且电阻会变化,因此必须成套更换以确保炉子继续均匀加热。

使用MoSi2元件的炉子采用串联接线。虽然理论上可以单独更换元件,但主要关注点仍然是防止导致失效的污染。

大气条件

MoSi2在高温氧化气氛中表现出色,这是其最常见的应用。

SiC更灵活,可以在更广泛的气氛中使用,使其成为运行多样化工艺的实验室或车间的更通用选择。

为您的目标做出正确选择

根据您的主要工艺要求选择加热元件,而不仅仅是单一的材料规格。

- 如果您的主要关注点是极端温度(高于1540°C):选择MoSi2,但要准备好投入严格的炉子维护和过程控制,以保护元件免受污染。

- 如果您的主要关注点是快速加热和热循环:选择SiC,因为它具有卓越的热导率和经过验证的抗热震性。

- 如果您的主要关注点是操作简单且温度低于1500°C:选择SiC,因为它具有宽容的特性和较低的维护要求,同时接受需要定期更换。

最终,明智的决策需要将元件的独特优点和缺点与您的热工艺的具体要求相匹配。

总结表:

| 特点 | 碳化硅 (SiC) | 二硅化钼 (MoSi2) |

|---|---|---|

| 最高炉温 | ~1540°C | ~1700°C |

| 理想用途 | 快速加热、热循环、操作简单 | 极端温度(>1500°C)、氧化气氛 |

| 寿命与老化 | 电阻逐渐增加;成套更换 | 未受污染时寿命长;电阻稳定 |

| 维护 | 宽容,维护要求较低 | 维护要求高;对污染敏感 |

仍然不确定哪种加热元件适合您的工艺?

KINTEK凭借卓越的研发和内部制造能力,为各种实验室提供先进的高温炉解决方案。我们的产品线,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统,辅以我们强大的深度定制能力,可精确满足独特的实验要求。

让我们专家帮助您为您的特定温度、循环和维护需求选择最佳加热元件。立即联系我们进行个性化咨询!

图解指南