在真空烘箱中烘烤电极片是关键的纯化步骤,它在电池组装前充当最后的“守门员”。通过在负压下对涂层电极片进行加热(通常为 60°C 至 110°C)并长时间(通常为 12 小时或过夜)处理,可以确保彻底去除残留的极性有机溶剂(如 NMP)和深层痕量水分。

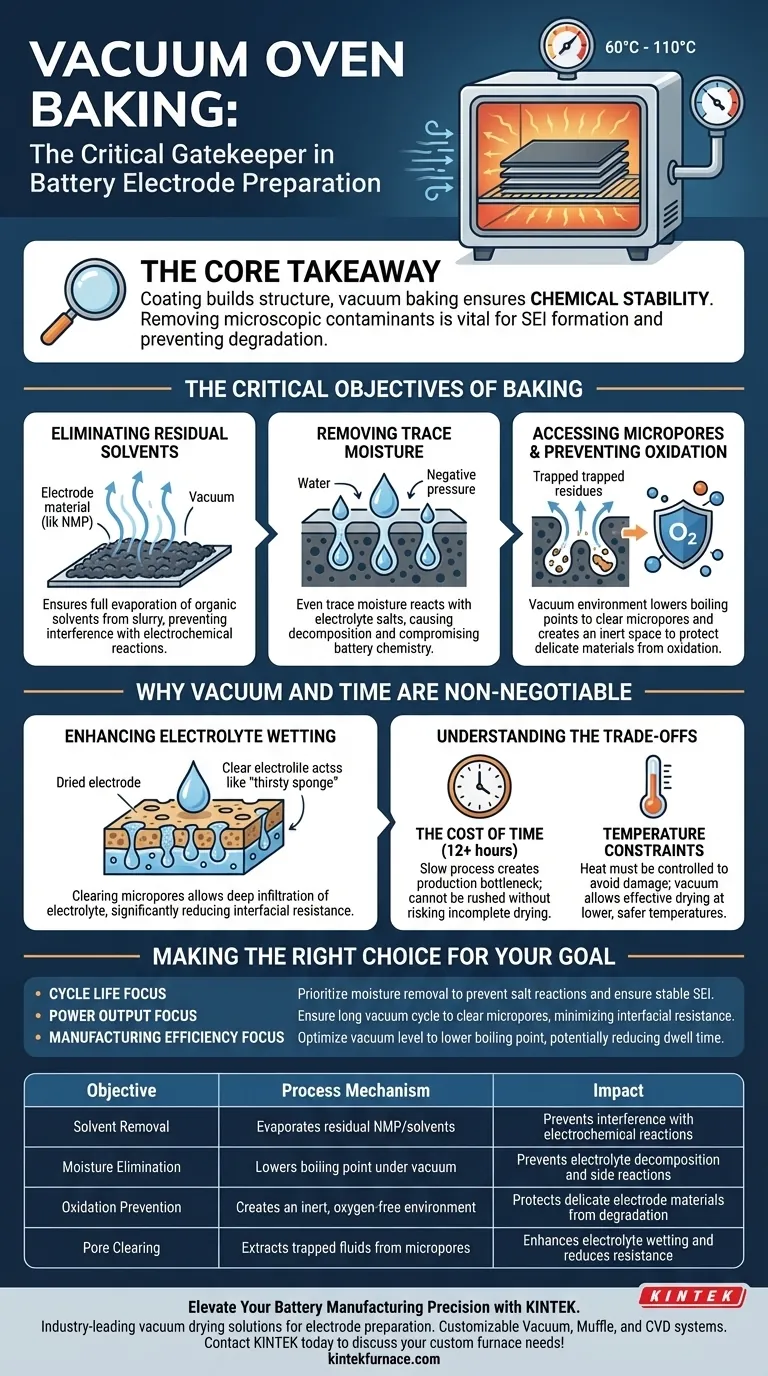

核心要点 涂层构建了电极的结构,而真空烘烤则确保了其化学稳定性。未能去除微观污染物会导致电解液分解和固体电解质界面(SEI)形成不良,从而导致电池性能和安全性的永久性下降。

烘烤的关键目标

消除残留溶剂

涂层工艺通常依赖于 NMP(N-甲基吡咯烷酮)等溶剂来制备浆料。

然而,一旦电极形成,这些溶剂就变成了污染物。

长时间烘烤可确保这些有机溶剂从材料中完全蒸发,防止它们干扰电池的电化学反应。

去除痕量水分

水是电池寿命的敌人。

即使是吸附的痕量水分,在运行过程中也可能与电解液盐发生反应。

这种反应会引发电解液分解和不必要的副反应,从而在充电时立即损害电池的内部化学性质。

为什么真空和时间是不可或缺的

进入微孔

电极是高度多孔的结构,具有复杂的内部几何形状。

表面干燥是不够的;真空环境会降低液体的沸点,从而使水分和溶剂能够从微孔深处被提取出来。

这确保了内部活性表面清洁且完全可及。

防止氧化

标准的热风干燥使用热空气,这会将氧气引入材料。

真空烘箱可抽出空气,创造一个惰性环境。

这可以防止在常规加热方法下会退化的敏感电极材料被氧化。

增强电解液润湿

彻底干燥的电极本质上是一个“饥渴”的海绵。

通过清除微孔中的残留物,可以让电解液(如 PVA-KOH 凝胶或液体变体)有效地渗透到电极阵列中。

这种深层渗透显著降低了界面电阻,提高了电池输出功率的能力。

理解权衡

时间的代价

该过程本身就很慢,通常需要 12 小时或过夜处理。

这会造成生产瓶颈,因为在未完成干燥的风险下,电极片无法在此阶段匆忙通过。

温度限制

虽然加热可以加速干燥,但必须严格控制(例如,60°C 至 110°C)。

过高的温度会损坏粘合剂或活性材料,而温度不足则无法有效驱赶被困的溶剂。

真空通过在较低、更安全的温度下实现蒸发来缓解此问题。

为您的目标做出正确选择

为了优化您的电池组装过程,请考虑您的具体性能目标:

- 如果您的主要重点是循环寿命:优先去除水分,以防止盐反应并确保稳定的固体电解质界面(SEI)。

- 如果您的主要重点是功率输出:确保真空循环足够长,以清除微孔,从而最大限度地降低界面电阻,以实现更好的电解液润湿。

- 如果您的主要重点是制造效率:优化真空度以降低沸点,在不提高温度的情况下可能缩短所需的停留时间。

最终,真空烘烤不仅仅是一个干燥步骤;它是为电极表面稳定电化学相互作用做准备的基础过程。

总结表:

| 目标 | 工艺机理 | 对电池性能的影响 |

|---|---|---|

| 溶剂去除 | 蒸发残留的 NMP/溶剂 | 防止干扰电化学反应 |

| 水分消除 | 在真空下降低沸点 | 防止电解液分解和副反应 |

| 防止氧化 | 创造惰性、无氧环境 | 保护敏感的电极材料免受降解 |

| 微孔清除 | 从微孔中提取被困液体 | 增强电解液润湿并降低电阻 |

通过 KINTEK 提升您的电池制造精度

不要让残留的水分或溶剂损害您电池的循环寿命和安全性。KINTEK 提供行业领先的真空干燥解决方案,专为满足电极制备的严苛要求而设计。

凭借专家级的研发和制造支持,我们提供全面的真空、马弗炉和 CVD 系统,所有系统均可根据您的特定温度和压力要求进行完全定制。无论您是优化更长的循环寿命还是最大功率输出,我们的高温实验室炉都能确保您的材料得到纯化,以实现稳定的电化学性能。

准备好优化您的组装过程了吗?立即联系 KINTEK 讨论您的定制炉需求!

图解指南

参考文献

- Shasha Song, Xingqun Zhu. Synthesis and Lithium Storage Performance of CoO/CoSe Composite Nanoparticles Supported on Carbon Paper. DOI: 10.54691/k2djhp47

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带陶瓷纤维内衬的真空热处理炉

- 用于真空系统的 CF KF 法兰真空电极馈入引线密封组件

- 用于真空烧结的带压真空热处理烧结炉

- 用于热解工厂加热的连续工作小型回转窑电炉

- 用于实验室排胶和预烧结的高温马弗炉