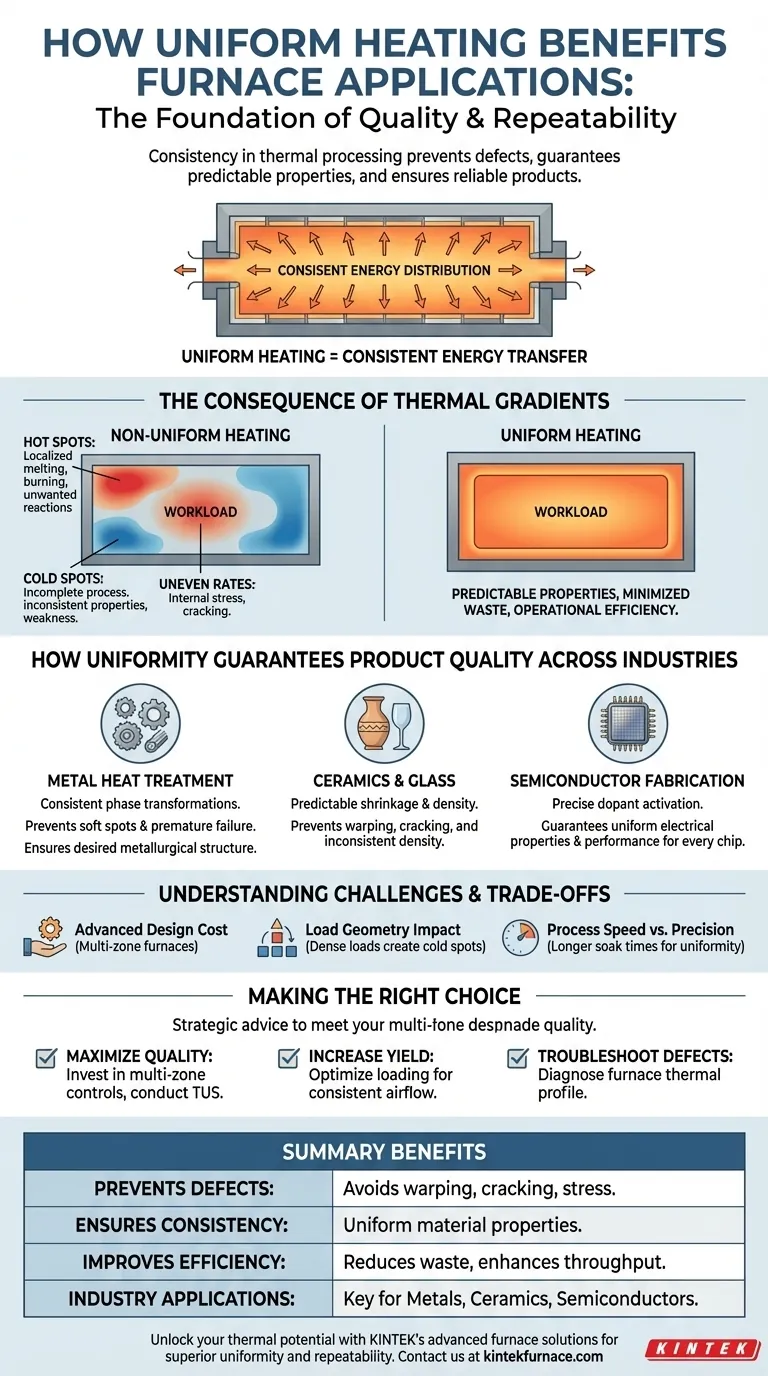

在任何热处理过程中,均匀性是质量和可重复性的基础。均匀加热确保材料或产品负载中的每个点都接受完全相同的热处理。这种一致性是防止翘曲或内应力等缺陷、保证可预测的材料性能以及最终生产更高质量、更可靠产品的关键。

任何炉子的核心挑战是与热梯度作斗争——温度从一个点到另一个点变化的自然趋势。均匀加热通过确保一致的能量传递直接解决了这个问题,这是实现可预测的材料性能、最大限度地减少浪费和最大限度地提高运行效率的唯一方法。

热梯度的后果

炉子的基本目标是向工件输送能量。当能量输送不均匀时,就会产生破坏性的温差,即热梯度。

热点和冷点的问题

热点是局部区域,其温度显著高于目标温度。它们可能导致局部熔化、烧焦或不希望的化学反应,从而有效地破坏产品的那一部分。

冷点是未能达到目标温度的区域。在这些区域,所需的过程——如冶金相变或化学固化——可能无法完成,导致材料性能不一致和结构弱点。

对加热和冷却速率的影响

均匀性不仅关乎最终温度;它还关乎温度变化速率。如果组件的一部分比另一部分加热或冷却得更快,就会产生内应力。对于陶瓷等脆性材料或复杂的金属部件,这种应力很容易导致开裂。

均匀性如何保证产品质量

实现均匀加热直接转化为各种高风险行业最终产品的可衡量改进。这并非微不足道的优化;它是成功的先决条件。

在金属热处理中(退火、硬化)

对于金属,特定温度会触发决定硬度和延展性等性能的关键相变。非均匀加热意味着组件的一部分可能完全硬化,而另一部分仍然柔软,导致现场过早失效。

均匀性确保整个组件达到所需的冶金结构,从而保证一致的性能。

在陶瓷和玻璃中(烧结、烧制)

陶瓷和玻璃产品在烧制过程中会收缩和致密化。如果由于热梯度导致此过程不均匀,结果将是翘曲、开裂和密度不一致。

均匀加热可确保可预测的均匀收缩,这对于制造尺寸精确且结构坚固的陶瓷部件至关重要。

在半导体制造中(晶圆退火)

在半导体制造中,硅晶圆上哪怕一度的温差也可能毁掉数千个微芯片。掺杂剂激活过程对温度极其敏感。

均匀加热在该领域是不可协商的。它保证晶圆上的每个芯片都具有完全相同的电性能和性能特征。

了解挑战和权衡

虽然好处显而易见,但实现完美的均匀性涉及技术和财务考量。

先进设计的成本

具有单一加热区域的简单炉子容易出现梯度。实现高均匀性通常需要更复杂的设计,例如具有独立控制器的多区炉,这些控制器可以调节腔室不同区域的能量输出。

这些系统还依赖于先进的加热元件和绝缘材料,增加了初始资本投资。

负载几何形状的影响

产品本身可能是均匀性的最大敌人。密集堆积的负载可以遮蔽其中心,从而产生显著的冷点。同样,具有厚薄部分的零件将以不同的速率自然加热。

适当的工艺设计涉及考虑如何在炉内布置工件,以促进通过对流、传导和辐射的均匀传热。

工艺速度与精度

在某些情况下,为了达到最高水平的均匀性,需要较慢的加热速率(保温时间),以使温度在整个工件中均衡。这可能会在产品质量和炉子吞吐量之间造成权衡。

为您的目标做出正确选择

您对热均匀性的处理方式应由您的主要目标驱动。

- 如果您的主要重点是最大限度地提高产品质量和可重复性:投资多区控制系统并定期进行温度均匀性调查 (TUS),以绘制和纠正炉子的性能。

- 如果您的主要重点是提高工艺产量和减少废品:分析您的装载程序,确保它们一致并针对均匀气流和热暴露进行优化。

- 如果您的主要重点是解决现有缺陷:您的第一步应该是诊断炉子的热分布,以确定热点或冷点是否以及在何处导致故障。

通过掌握热均匀性,您将从简单地管理一个过程转变为设计可预测的、高质量的结果。

总结表:

| 优点 | 描述 |

|---|---|

| 防止缺陷 | 避免因热梯度引起的翘曲、开裂和内应力。 |

| 确保一致性 | 保证均匀的材料性能和可预测的结果。 |

| 提高效率 | 减少浪费并提高运行吞吐量。 |

| 行业应用 | 金属热处理、陶瓷烧制和半导体制造的关键。 |

利用 KINTEK 先进的炉解决方案,释放您的热处理工艺的全部潜力!凭借卓越的研发和内部制造,我们为各种实验室提供高温炉,如马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统。我们强大的深度定制能力确保为您的独特实验需求提供精确的解决方案,提供卓越的均匀性、质量和可重复性。不要让热梯度阻碍您——立即联系我们,讨论我们如何优化您的炉应用并推动您的成功!

图解指南