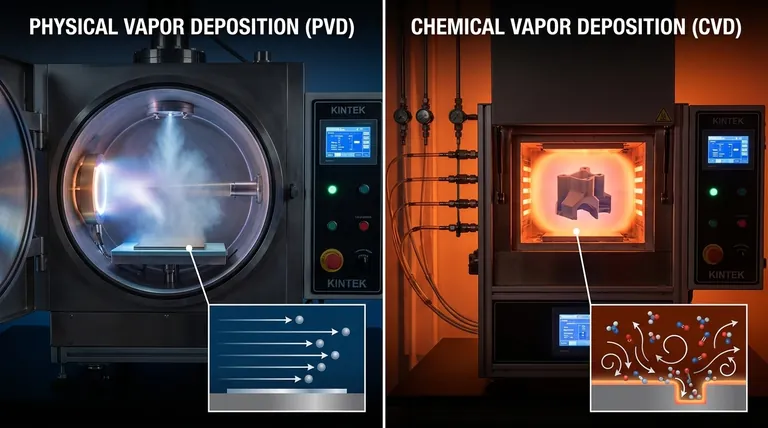

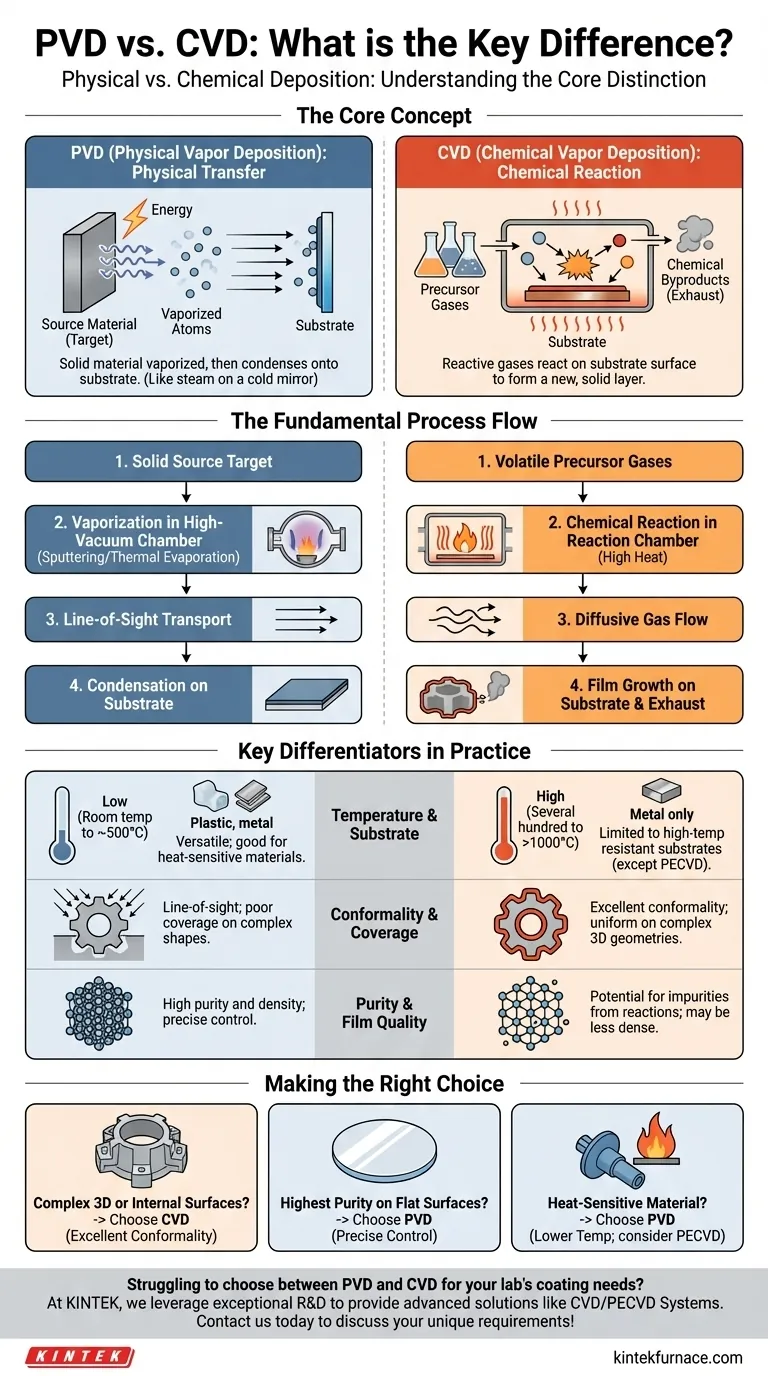

物理气相沉积(PVD)和化学气相沉积(CVD)是两种著名的薄膜涂层技术,它们的机理和应用各不相同。虽然两者都用于在基底上沉积薄膜,但 PVD 依赖于固体材料的物理气化和凝结,而 CVD 则涉及气体前驱体与基底之间的化学反应。两者之间的选择取决于温度敏感性、薄膜特性和行业要求等因素。

要点说明:

-

沉积机制

- PVD:涉及溅射或蒸发等物理过程,使固体材料气化,然后凝结在基底上。基底不会发生化学反应。

- 化学气相沉积:利用气态前驱体在基底表面发生化学反应形成固态薄膜。这通常涉及热解、还原或氧化反应。

-

工艺复杂性和控制参数

- PVD:工艺更简单,由沉积时间、蒸发率和基底温度控制。可在高真空环境中运行。

- CVD:更复杂,需要精确控制气体浓度、基质温度和腔室压力。变体如 MPCVD 机器 (微波等离子体 CVD)使用等离子体在较低温度下增强反应。

-

温度要求

- PVD:通常温度较低(室温至 ~500°C),适用于对温度敏感的基底。

- 化学气相沉积:通常需要较高的温度(500-1000°C),但 PECVD(等离子体增强型 CVD)可通过等离子体活化将温度降至 150°C 以下。

-

行业应用

- PVD:适用于光学镀膜(如防反射镜片)、汽车(耐磨部件)和半导体金属化。

- CVD:主要应用于航空航天(隔热涂层)、生物医学(类金刚石碳膜)和半导体行业(介质层)。

-

薄膜特性

- PVD:可生产致密、高纯度、附着力强的薄膜,但在复杂几何形状上的保形性可能有限。

- CVD:具有出色的阶跃覆盖性和保形性,是复杂形状涂层的理想选择,但可能会引入前驱气体中的杂质。

-

环境和操作注意事项

- PVD:基于真空,可降低污染风险,但需要昂贵的设备。

- CVD:虽然可以达到更高的沉积速率,但需要处理活性气体,因此必须采取严格的安全措施。

对于在较低温度下优先考虑精度的行业(如电子产品),PVD 通常更受青睐,而 CVD 则在要求复杂几何形状或优异材料性能的高性能应用中表现出色。

汇总表:

| 功能 | PVD | 气相沉积 |

|---|---|---|

| 沉积机制 | 物理气化和凝结(无化学反应) | 气体与基质之间的化学反应 |

| 温度范围 | 较低(RT 至 ~500°C) | 更高(500-1000°C;PECVD <150°C) |

| 薄膜适形性 | 对复杂形状有限制 | 出色的阶跃覆盖率 |

| 主要应用 | 光学涂层、汽车、半导体金属化 | 航空航天、生物医学、半导体介电层 |

| 环境因素 | 基于真空,污染风险较低 | 反应气体,更高的沉积速率 |

使用精密薄膜解决方案升级您的实验室!

KINTEK 先进的 PVD 和 CVD 系统,包括

MPCVD 机器

和

射频 PECVD 系统

我们的射频 PECVD 系统是专为各行各业的卓越性能而设计的。利用我们深厚的定制专业知识,为您量身定制符合您确切需求的设备。

立即联系我们

讨论您的项目要求!

您可能正在寻找的产品:

用于 PVD/CVD 监控的高真空视口

用于沉积系统的精密真空阀

MPCVD 金刚石沉积反应器

低温 PECVD 系统

用于 CVD 炉的高温碳化硅元件

图解指南

相关产品

- 用于实验室金刚石生长的圆柱形谐振器 MPCVD 设备系统

- 用于实验室和钻石生长的 MPCVD 设备系统反应器钟罩式谐振器

- 915MHz MPCVD 金刚石机 微波等离子体化学气相沉积系统反应器

- 用于拉丝模纳米金刚石涂层的 HFCVD 机器系统设备

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备