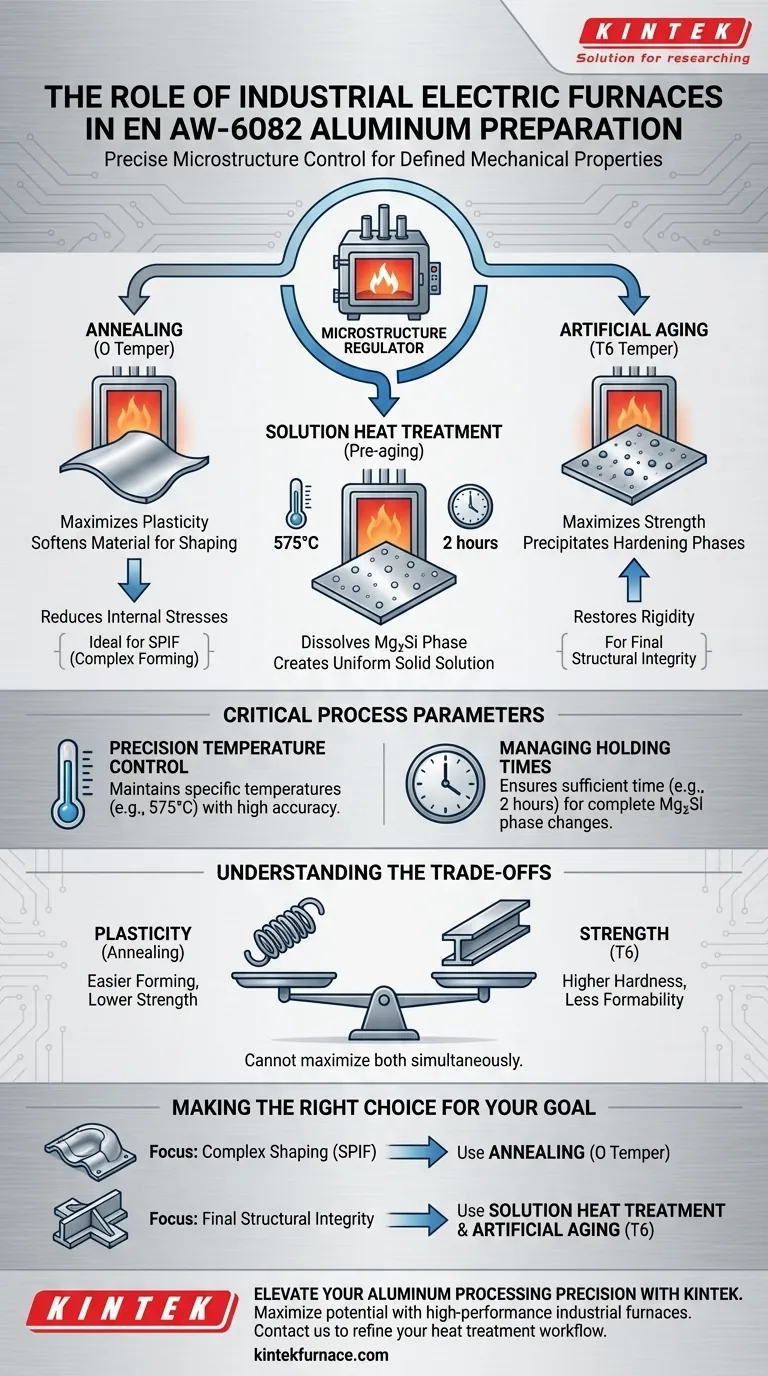

工业电炉是精确控制 EN AW-6082 铝合金板材机械性能的关键设备。它们的主要功能是执行关键的热处理循环——特别是退火、固溶处理和人工时效——从而调控合金的内部结构。通过精确控制温度和保温时间,这些炉子为材料进行单点增量成形 (SPIF) 等苛刻的制造工艺做好准备。

核心目标 炉子不仅仅是加热金属;它充当微观结构调节器。其目标是促进Mg2Si 强化相的溶解或沉淀,使您能够精确地调整最终应用所需的特定硬度或塑性。

微观结构调控的作用

控制 Mg2Si 相

EN AW-6082 的决定性特征是其对硅化镁 (Mg2Si) 相的依赖性以获得强度。

电炉负责控制该相的状态。根据温度曲线,炉子会使这些相溶解到铝基体中,或沉淀出来,或聚集。

调整基准硬度

通过调控强化相,炉子直接改变材料的硬度。

这使得制造商能够重置合金的机械状态。您可以将板材从坚硬、脆性的状态转换为适合成形的较软状态,反之亦然。

修改塑性以进行成形

塑性对于变形金属的工艺(如 SPIF)至关重要。

炉子处理确保材料具有足够的延展性以承受变形而不会开裂。这种准备是实现成形阶段复杂几何形状的先决条件。

具体处理周期

固溶处理

此过程涉及将合金加热到高温以溶解可溶性元素。

主要参考资料强调了特定参数,例如维持575°C的温度。这确保在后续步骤之前形成均匀的固溶体。

退火(O 回火)

当需要最大塑性时,炉子用于退火。

此过程可软化合金,减少内部应力并最大化延展性。当铝板必须承受显著的机械变形时,这是理想的准备。

人工时效(T6 回火)

一旦材料成形,就可以使用炉子来恢复强度。

通过人工时效,炉子促进强化颗粒的可控沉淀。这会将组件恢复到 T6 回火状态,提供最终产品所需的刚性和耐用性。

关键工艺参数

精确的温度控制

热处理的有效性取决于热稳定性。

工业电炉被使用是因为它们能够高精度地维持特定温度,例如固溶处理所需的 575°C。这里的偏差可能导致机械性能不一致。

管理保温时间

在这些化学反应中,时间与温度同样关键。

参考资料指出特定持续时间,例如2 小时,这为 Mg2Si 相达到所需状态提供了足够的时间。缩短此时间会阻止达到目标回火所需的完全溶解或沉淀。

理解权衡

塑性与强度

您无法在单个步骤中同时最大化这两种性能。

炉子允许您通过退火优先考虑塑性以方便成形,但这会暂时牺牲强度。相反,时效会产生强度,但会降低材料在不破裂的情况下成形的能力。

精确的成本

实现这些特定的回火状态需要严格遵守参数。

如果炉子未能稳定保持 575°C 或缩短了 2 小时的时间窗口,材料将无法满足 SPIF 的基准要求。没有捷径;该工艺需要精确遵守热处理配方。

为您的目标做出正确的选择

为了优化您的 EN AW-6082 准备工作,请将炉子循环与您当前的制造步骤相匹配:

- 如果您的主要重点是复杂成形 (SPIF): 利用炉子进行退火(O 回火)以最大化塑性并最小化变形过程中的开裂风险。

- 如果您的主要重点是最终结构完整性: 利用炉子进行固溶处理和人工时效(T6)以沉淀 Mg2Si 并最大化硬度。

通过将工业电炉用作相管理工具,您可以确保您的铝板完美地满足您特定制造工艺的要求。

摘要表:

| 热处理工艺 | 目标回火 | 主要功能 | 关键参数(典型) |

|---|---|---|---|

| 退火 | O 回火 | 最大化塑性并减少应力以进行成形 | 软化材料以进行变形 |

| 固溶处理 | 预时效状态 | 将 Mg2Si 相溶解到铝基体中 | ~575°C,持续 2 小时 |

| 人工时效 | T6 回火 | 沉淀强化相以获得强度 | 控制冷却和再加热 |

| 微观结构控制 | 不适用 | 通过 Mg2Si 调节硬度和延展性 | 精确的热保温时间 |

提升您的铝加工精度

利用KINTEK 的高性能工业炉最大化 EN AW-6082 及其他先进合金的潜力。我们拥有强大的研发和世界一流的制造能力,提供马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,可定制以实现精确的温度控制和均匀的微观结构调控。无论您需要优化 SPIF 的塑性还是实现最大的 T6 硬度,我们可定制的实验室和工业解决方案都能满足您独特的需求。

准备好优化您的热处理工作流程了吗?立即联系 KINTEK 进行咨询!

图解指南

参考文献

- Łukasz Kuczek, Ryszard Sitek. Influence of Heat Treatment on Properties and Microstructure of EN AW-6082 Aluminium Alloy Drawpieces After Single-Point Incremental Sheet Forming. DOI: 10.3390/app15020783

本文还参考了以下技术资料 Kintek Furnace 知识库 .