真空干燥 Ru/GNK 催化剂是关键的制备步骤,用于去除残留的水分和溶剂,同时保持催化剂的结构完整性。通过在 60°C 下使用真空,研究人员可以有效地清除催化剂的内部孔隙,而不会使材料承受与高温常压干燥相关的破坏性热应力。

真空干燥通过降低溶剂的沸点来保护催化剂的“即制”状态,从而防止载体孔隙塌陷,并阻止钌颗粒迁移或聚集。

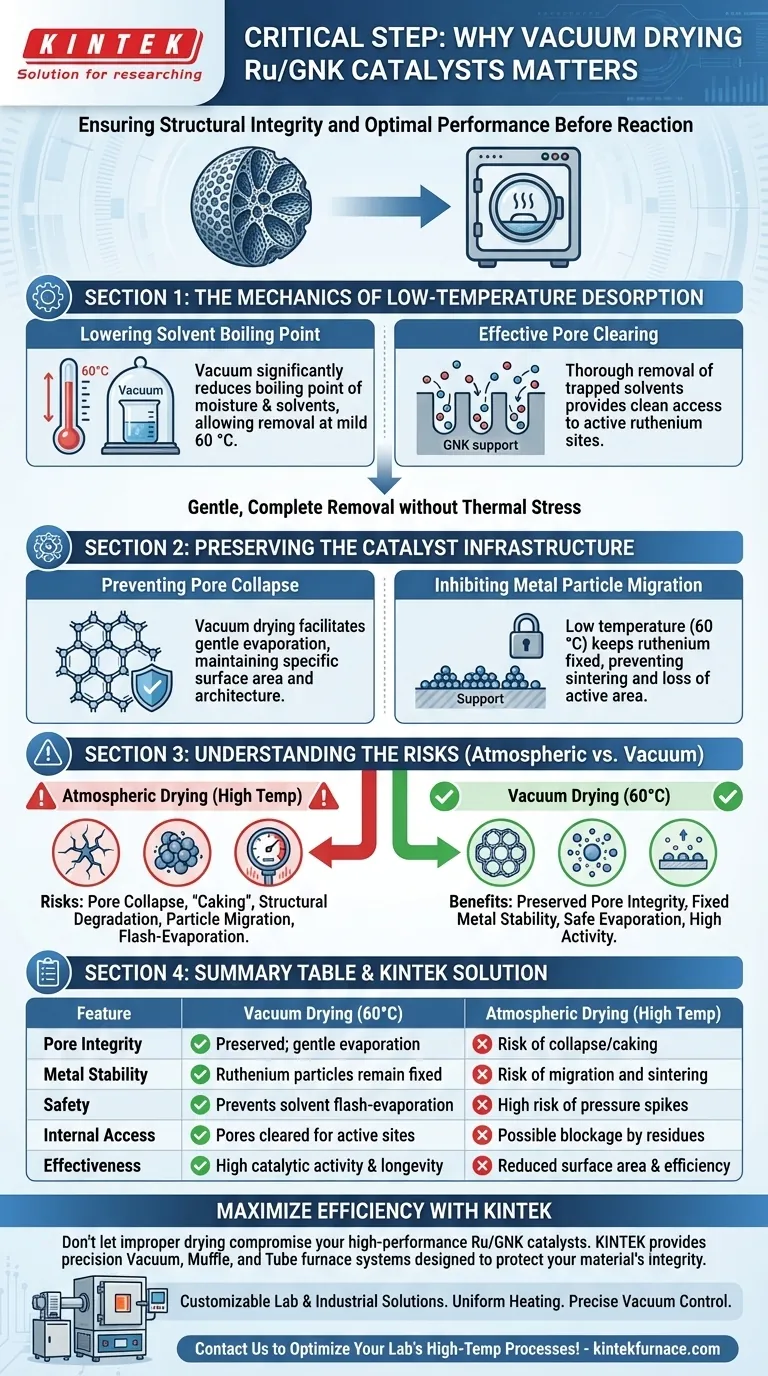

低温解吸的机理

降低溶剂沸点

真空环境的主要作用是显著降低残留水分和溶剂的沸点。

这使得在 60°C 的温和温度下能够彻底去除液体,而在标准大气压下则需要更高的热量。

有效的孔隙清除

如果未清除,深埋在 GNK(石墨化纳米针织)载体中的残留溶剂会干扰后续反应。

真空干燥可确保这些孔隙被完全排空,为反应分子提供清洁的表面区域,以便接触活性钌位点。

保持催化剂结构

防止孔隙塌陷

常压下的高温干燥会导致快速蒸发和内部压力变化,从而导致载体精细孔隙结构的塌陷。

真空干燥促进更温和的蒸发过程,保持 GNK 载体所需的比表面积和结构,以实现高催化活性。

抑制金属颗粒迁移

干燥阶段过高的温度通常会引发金属颗粒在载体表面迁移。

通过真空辅助将温度保持在 60°C,钌颗粒会固定在其预期位置,防止烧结和活性表面积损失。

理解权衡和风险

常压干燥与真空干燥

常压干燥通常速度更快,需要的专用设备较少,但存在“结块”或结构退化的风险。

虽然真空干燥需要专用烘箱和更长的处理时间来实现完全真空,但由此产生的催化剂稳定性远远超过这些微小的操作成本。

残留溶剂的危险

如果催化剂在未进行真空干燥的情况下直接放入反应炉,残留溶剂可能会在高温下闪蒸蒸发。

这种“闪蒸”会导致催化剂颗粒物理断裂,并导致反应器内出现不可预测的压力峰值。

确保最佳催化剂性能

为了获得 Ru/GNK 催化剂的最佳效果,必须严格控制干燥参数,以平衡效率和材料安全性。

- 如果您的主要重点是最大化催化剂寿命:始终在 60°C 下使用真空干燥,以确保孔隙结构在多个反应周期内保持完整。

- 如果您的主要重点是防止金属烧结:保持稳定的真空以保持较低的干燥温度,确保钌颗粒不会迁移和结块。

通过优先考虑这一受控干燥阶段,您可以确保催化剂以其最有效和最稳定的形式进入反应炉。

摘要表:

| 特性 | 真空干燥 (60°C) | 常压干燥 (高温) |

|---|---|---|

| 孔隙完整性 | 保持完好;温和蒸发 | 有塌陷/结块风险 |

| 金属稳定性 | 钌颗粒保持固定 | 有迁移和烧结风险 |

| 安全性 | 防止溶剂闪蒸蒸发 | 压力峰值风险高 |

| 内部通道 | 孔隙清除,可接触活性位点 | 可能被残留物堵塞 |

| 有效性 | 高催化活性和寿命 | 表面积和效率降低 |

通过 KINTEK 最大化您的催化剂效率

不要让不当的干燥损害您的高性能 Ru/GNK 催化剂。凭借专家研发和世界一流的制造能力,KINTEK 提供专门设计用于保护您材料结构完整性的精密真空、马弗炉和管式炉系统。

无论您需要定制的实验室炉还是工业规模的解决方案,我们的设备都能确保均匀加热和精确的真空控制,以防止烧结和孔隙塌陷。立即联系我们,优化您实验室的高温工艺!

图解指南

参考文献

- Mukesh Kumar, Sudhanshu Sharma. Natural kaolin-derived ruthenium-supported nanoporous geopolymer: a sustainable catalyst for CO <sub>2</sub> methanation. DOI: 10.1039/d5cy00021a

本文还参考了以下技术资料 Kintek Furnace 知识库 .