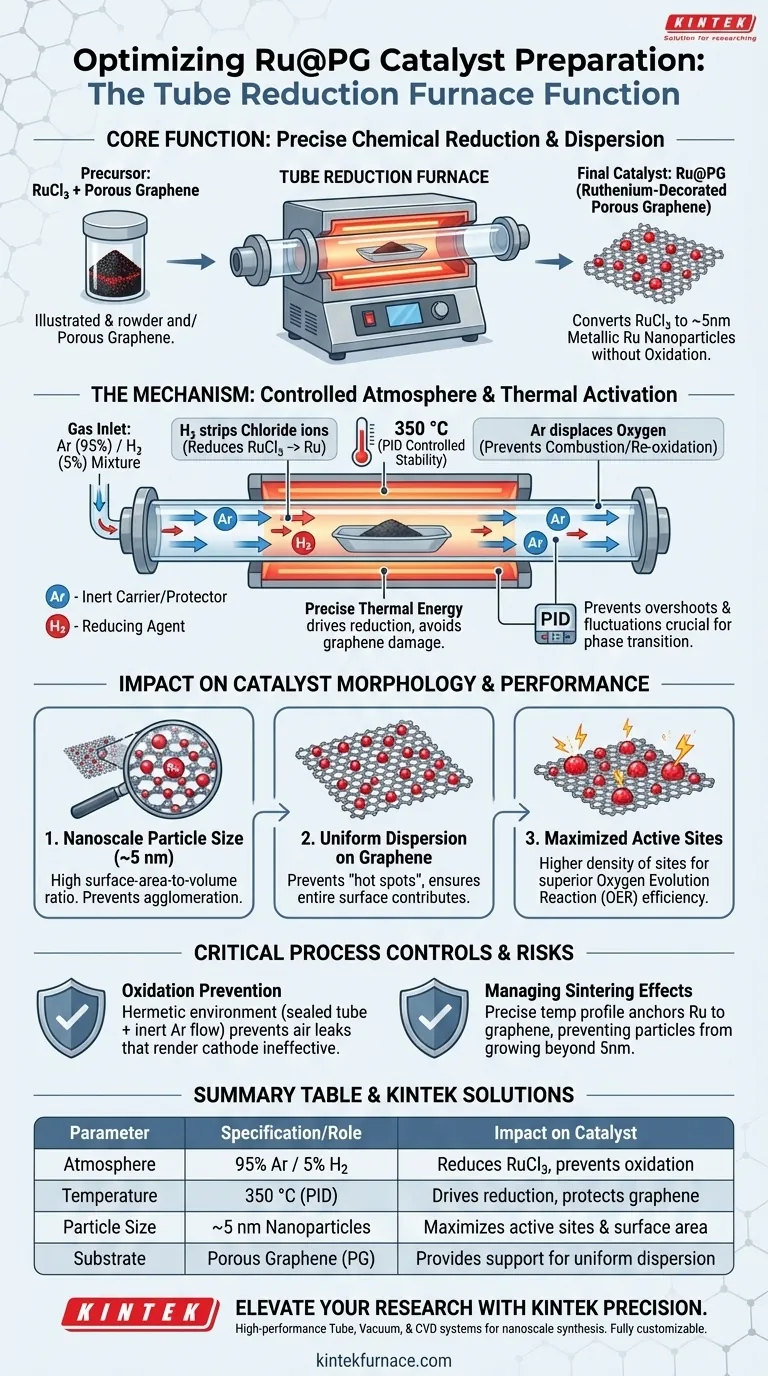

在此背景下,管式还原炉的主要功能是促进钌氯化物($RuCl_3$)前驱体精确化学还原为金属钌纳米颗粒。通过在混合氢气/氩气气氛下利用精确控制的350°C环境,该系统确保这些纳米颗粒均匀分散在多孔石墨烯片上,而不会发生氧化。

管式炉充当精密反应器,将前驱体盐转化为高活性金属催化剂。其关键作用是生产极小(约5纳米)的钌颗粒,并具有高密度的活性位点,这对于最大化析氧反应(OER)的效率至关重要。

可控还原机理

氢气/氩气气氛的作用

特定的气体混合物是该过程的化学驱动力。氢气作为还原剂,从前驱体材料中剥离氯离子,留下纯金属钌。

氩气作为惰性载气。它置换管内的氧气,以防止氢气燃烧,并保护新形成的金属钌免于立即再氧化。

350°C下的热活化

炉子维持350°C的稳定温度。这种特定的热能对于驱动氢气与氯化钌之间的还原反应是必需的。

根据主要技术数据,该温度经过优化,可确保完全还原,同时避免可能损坏石墨烯结构的过高热量。

精确的PID控制

为了维持这个特定的350°C设定点,炉子采用了PID(比例-积分-微分)温度控制系统。

这可以防止温度过冲或波动。稳定性至关重要,因为即使是微小的偏差也会改变煅烧过程或影响催化材料的相变。

对催化剂形貌的影响

实现纳米级粒径

该装置的最终目标是将钌颗粒的尺寸限制在约5纳米。

可控的还原环境可防止金属原子聚集形成大团块。更小的颗粒意味着更高的表面积与体积比。

在石墨烯上均匀分散

炉子确保这些纳米级颗粒均匀分布在多孔石墨烯载体上。

均匀分散可防止“热点”,并确保阴极的整个表面积都参与催化过程。

活性位点增强

通过结合小粒径和均匀分布,该工艺最大化了催化活性位点的密度。

这些活性位点是发生电化学反应的特定位置。更高的密度直接关系到析氧反应(OER)的卓越性能。

关键工艺控制和风险

防止氧化

催化剂制备中的主要风险是在高温处理过程中金属发生意外氧化。

炉子的密封石英或陶瓷管创造了一个密封环境。如果空气泄漏,或者惰性氩气流不足,催化材料将氧化,导致阴极失效。

管理烧结效应

虽然热量对于还原是必需的,但不可控的热量会导致烧结(颗粒熔合在一起)。

精确的大气和温度曲线允许可控烧结。这会将钌锚定在石墨烯上,同时不会让颗粒生长到所需的5纳米阈值之外。

优化阴极制备

要获得高性能的Ru@PG阴极,您必须将加工参数与特定的性能指标相匹配。

- 如果您的主要重点是最大化OER活性:优先考虑还原温度(350°C)的精确度,以确保颗粒尺寸保持在5纳米左右,因为这决定了活性位点的密度。

- 如果您的主要重点是材料一致性:关注惰性气氛(Ar/H2比例)的完整性和PID控制,以防止氧化并确保每个批次都均匀分散。

您的阴极的有效性不仅取决于所使用的材料,还取决于还原阶段所应用的严格的热和大气控制。

总结表:

| 工艺参数 | 规格/作用 | 对催化剂的影响 |

|---|---|---|

| 气氛 | 95%氩气 / 5%氢气 | 还原RuCl3并防止金属氧化 |

| 温度 | 350°C (PID控制) | 驱动还原而不损坏石墨烯 |

| 粒径 | ~5纳米颗粒 | 最大化活性位点和表面积 |

| 基底 | 多孔石墨烯 (PG) | 为催化剂均匀分散提供支撑 |

通过KINTEK精密技术提升您的材料研究

高性能催化剂如Ru@PG需要绝对的热和大气控制。KINTEK提供行业领先的管式炉、真空炉和CVD系统,旨在满足纳米材料合成的严苛要求。凭借专业的研发和制造支持,我们的高温炉可根据您特定的气体流量和温度曲线要求进行完全定制。

准备好优化您的催化产率了吗? 立即联系KINTEK,讨论您的定制炉解决方案

图解指南

参考文献

- Yanna Liu, Xiao Liang. Binder-Free Three-Dimensional Porous Graphene Cathodes via Self-Assembly for High-Capacity Lithium–Oxygen Batteries. DOI: 10.3390/nano14090754

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 用于实验室的 1400℃ 马弗炉窑炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 立式实验室石英管炉 管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 实验室石英管炉 RTP 加热管炉