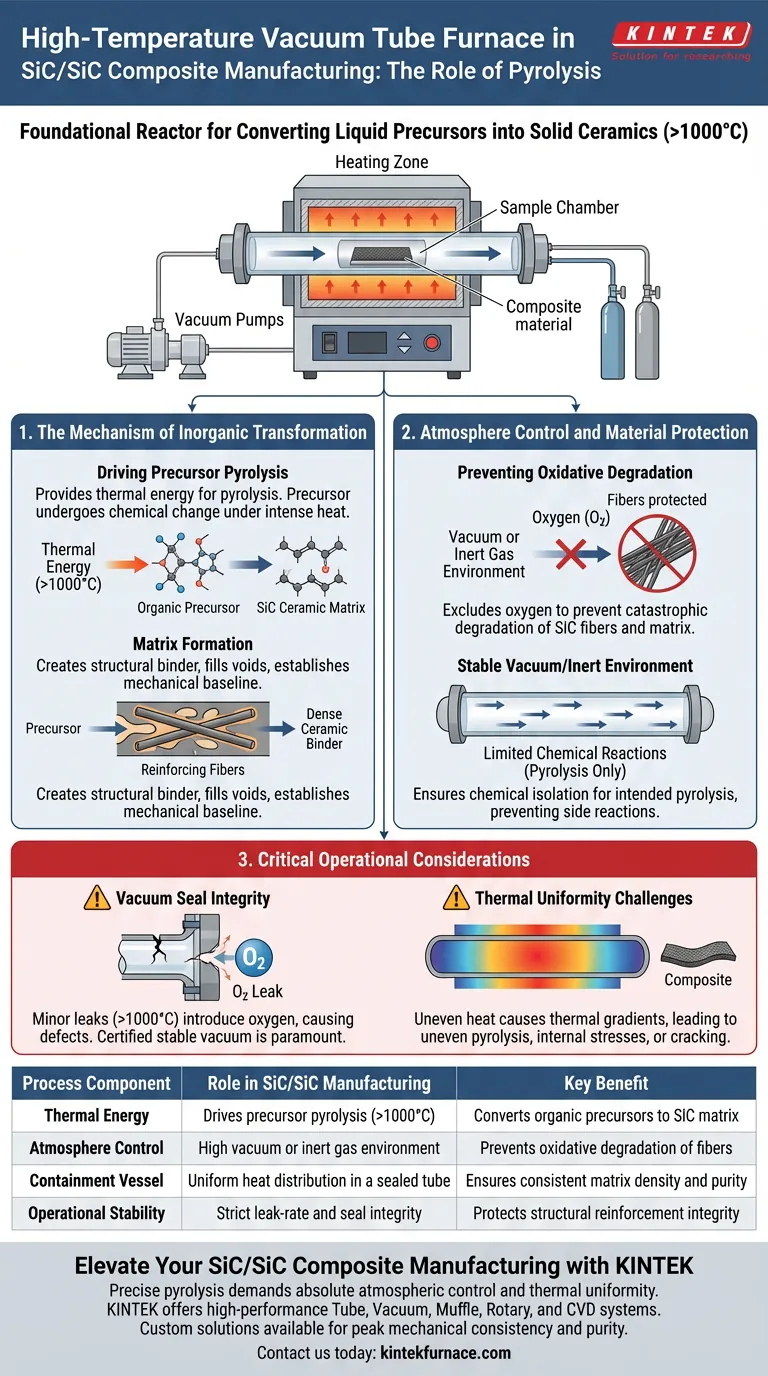

高温真空管式炉是实现液态前驱体转化为固态陶瓷的基础反应器。在 SiC/SiC 复合材料制造中,该设备通过维持 1000°C 以上的温度来驱动热解阶段。其主要功能是促进前驱体的无机转化,同时利用真空或惰性气氛来保护材料的完整性。

该炉解决了高温处理的关键双重挑战:它强制前驱体化学转化为碳化硅基体,同时建立了无氧环境,防止增强纤维在成型过程中发生灾难性的降解。

无机转化机理

驱动前驱体热解

炉子的核心作用是提供热解所需的热能。

系统必须达到并维持超过 1000°C 的温度。

在如此高的热量下,固化的前驱体发生化学变化,从有机状态转变为所需的碳化硅陶瓷基体。

基体形成

这种热处理形成了复合材料的结构粘合剂。

炉子确保前驱体有效填充纤维间的空隙并硬化成致密的陶瓷。

这个过程为最终复合材料奠定了机械性能基础。

气氛控制与材料保护

防止氧化降解

使用真空管式炉最独特的作用是其排除氧气的能力。

在高温下,碳化硅纤维和新形成的基体极易氧化。

如果没有严格的气氛控制,氧气会侵蚀纤维,在复合材料完全成型前破坏其结构增强。

稳定的真空或惰性环境

炉子通过高真空或惰性气体流动创造一个“保护环境”。

这种隔离不仅仅是一个特性;它是材料生存的化学必需品。

它确保管内发生的化学反应严格限于预期的热解,而不会因空气污染物引起副反应。

关键操作注意事项

气氛泄露风险

虽然这些炉子设计用于保护,但真空密封的完整性至关重要。

在超过 1000°C 的升温阶段,即使是微小的泄漏也会引入氧气,导致表面缺陷或纤维脆化。

操作员必须确保在开始加热循环前,真空度已得到认证稳定。

热均匀性挑战

仅有高温是不够的;热量必须均匀地施加到复合材料上。

虽然主要参考强调了温度幅度,但炉子物理学普遍认为热梯度会导致热解不均匀。

如果管子未能保持均匀的温度场,基体可能会密度不均,导致复合材料内部产生应力或开裂。

确保工艺成功

为了最大化热解阶段的有效性,请根据您的具体制造指标调整炉子操作:

- 如果您的主要关注点是材料纯度:优先考虑真空泵能力和泄漏率完整性,以确保绝对排除氧气和污染物。

- 如果您的主要关注点是机械一致性:关注炉子的加热区长度和热均匀性,以保证前驱体在整个部件上均匀转化。

高温真空管式炉不仅仅是一个加热器;它是使 SiC/SiC 复合材料化学成为可能的容器。

总结表:

| 工艺组件 | 在 SiC/SiC 制造中的作用 | 关键优势 |

|---|---|---|

| 热能 | 驱动前驱体热解(>1000°C) | 将有机前驱体转化为 SiC 基体 |

| 气氛控制 | 高真空或惰性气体环境 | 防止纤维氧化降解 |

| 容器 | 密封管内均匀加热 | 确保一致的基体密度和纯度 |

| 操作稳定性 | 严格的泄漏率和密封完整性 | 保护结构增强的完整性 |

通过 KINTEK 提升您的 SiC/SiC 复合材料制造水平

精确的热解不仅需要热量,还需要绝对的气氛控制和热均匀性。凭借专家级的研发和制造能力,KINTEK 提供高性能的管式、真空、箱式、旋转和 CVD 系统,可满足先进陶瓷加工的严苛要求。无论您需要标准配置还是完全可定制的高温炉以满足独特的研究需求,我们的技术都能确保您的材料达到最佳的机械一致性和纯度。

准备好优化您实验室的热处理了吗?立即联系我们,找到您的解决方案!

图解指南

参考文献

- Surface Processing and Characterization of Stoichiometry-Varied BaZrS<sub>3</sub> Thin Films. DOI: 10.1021/acsaem.5c01766

本文还参考了以下技术资料 Kintek Furnace 知识库 .