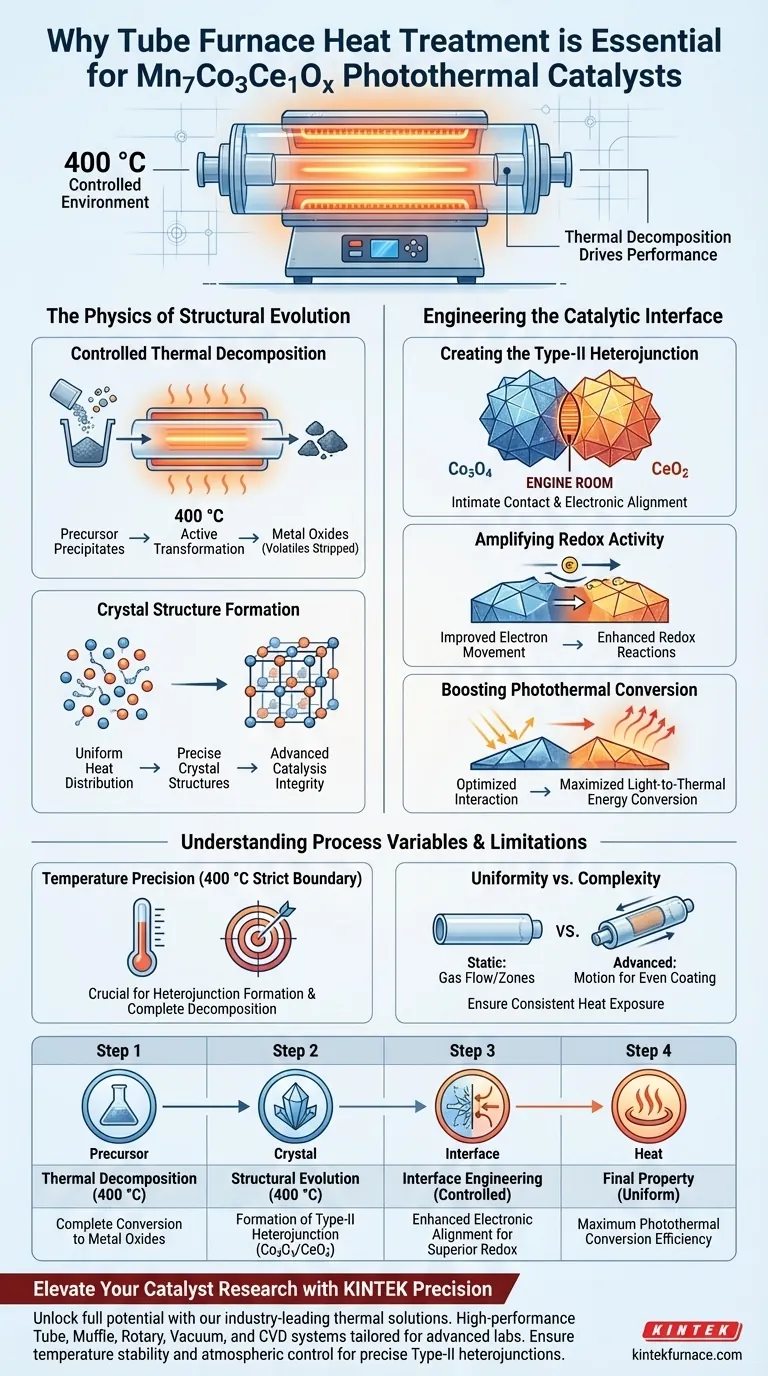

热分解驱动性能。 使用管式炉进行热处理工艺至关重要,因为它在400°C下提供了一个严格控制的环境,迫使前驱体沉淀物分解并重组为高度特异性的复合氧化物。这种热调控是决定催化剂最终晶体结构及其后续效率的主要机制。

管式炉不仅仅是干燥材料;它能够构建原子景观,在Co3O4和CeO2之间形成II型异质结,这是催化剂增强的氧化还原活性和光热转换的根本驱动力。

结构演化的物理学

受控热分解

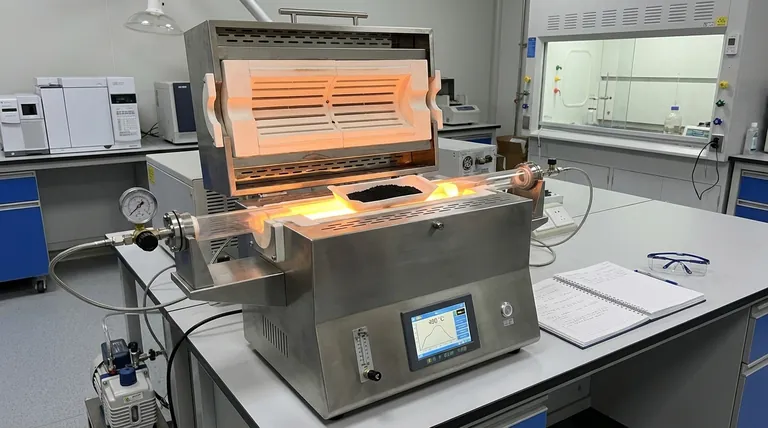

在400°C下,管式炉确保前驱体材料经历完全的热分解。

这不是一个被动的干燥阶段;这是一个活跃的化学转化过程。热量分解初始沉淀物,去除挥发性成分,留下所需的金属氧化物。

晶体结构形成

管式炉内均匀的热分布使这些氧化物能够形成精确的晶体结构。

如果没有这种稳定的热环境,原子可能会混乱地排列,导致阻碍性能的缺陷。管式炉保证了先进催化所需的结构完整性。

催化界面工程

创建II型异质结

这种热处理最关键的成果是在氧化钴(Co3O4)和氧化铈(CeO2)之间形成II型异质结。

这个界面是材料的“发动机室”。炉子的特定温度曲线促进了这两种不同氧化物之间紧密的接触和电子对齐。

增强氧化还原活性

一旦建立了这种异质结,材料参与氧化还原(redox)反应的能力会显著提高。

该结促进了催化剂表面更好的电子移动。这直接关系到材料在光热应用中的有效性。

提高光热转换效率

在炉子中实现的结构重组最大化了光热转换效率。

通过优化锰、钴和铈组分之间的相互作用,该材料能高效地将光能转化为热能,从而驱动催化过程。

理解工艺变量和局限性

温度精度的重要性

虽然管式炉功能强大,但400°C的特定温度对于这种特定的复合材料来说是一个严格的边界条件。

偏离此温度可能导致无法形成必要的异质结或分解不完全。“受控”的炉子特性与热量本身同等重要。

均匀性与复杂性

标准的管式炉提供出色的温度控制,但在大批量生产中实现均匀性可能具有挑战性。

虽然一些先进的设备(如旋转管式炉)通过运动确保每个颗粒均匀涂覆或加热,但标准的静态管式炉在很大程度上依赖于气流和精确的加热区域。您必须确保您的装载配置能够实现一致的热暴露,以避免结果不均匀。

为您的目标做出正确选择

为了最大化您的Mn7Co3Ce1Ox催化剂的潜力,您必须将您的热处理策略与您的具体性能指标相匹配。

- 如果您的主要关注点是氧化还原活性: 优先考虑400°C设定点的精度,以保证Co3O4/CeO2 II型异质结的完全形成。

- 如果您的主要关注点是批次一致性: 确保管内的样品负载能够实现均匀的热渗透,或考虑采用搅拌方法来防止热梯度。

精确的热管理不仅仅是一个制备步骤;它是您催化剂功能身份的构建者。

总结表:

| 工艺机理 | 温度 | 关键结果 |

|---|---|---|

| 热分解 | 400 °C | 前驱体沉淀物完全转化为金属氧化物。 |

| 结构演化 | 400 °C | 在Co3O4和CeO2之间形成II型异质结。 |

| 界面工程 | 受控 | 增强的电子对齐,实现卓越的氧化还原活性。 |

| 最终性能 | 均匀 | 最大化光热转换效率,实现光能到热能的转化。 |

使用KINTEK精密设备提升您的催化剂研究

通过KINTEK行业领先的热解决方案,释放您光热材料的全部潜力。我们拥有专业的研发和世界一流的制造能力,提供高性能的管式、箱式、旋转、真空和CVD系统,专门为先进实验室的需求量身定制。无论您是需要精确工程化II型异质结,还是需要均匀的Mn7Co3Ce1Ox分解,我们可定制的炉子都能确保您的研究所需的温度稳定性和气氛控制。

准备好优化您的催化效率了吗? 立即联系我们的技术专家,为您的独特实验室需求找到完美的高温系统。

图解指南

参考文献

- Niansi Li, Qiliang Wang. A Multifunctional Photothermal Catalyst Enabling Full‐Day Sustainable Power and Indoor Air Quality Control. DOI: 10.1002/advs.202505059

本文还参考了以下技术资料 Kintek Furnace 知识库 .