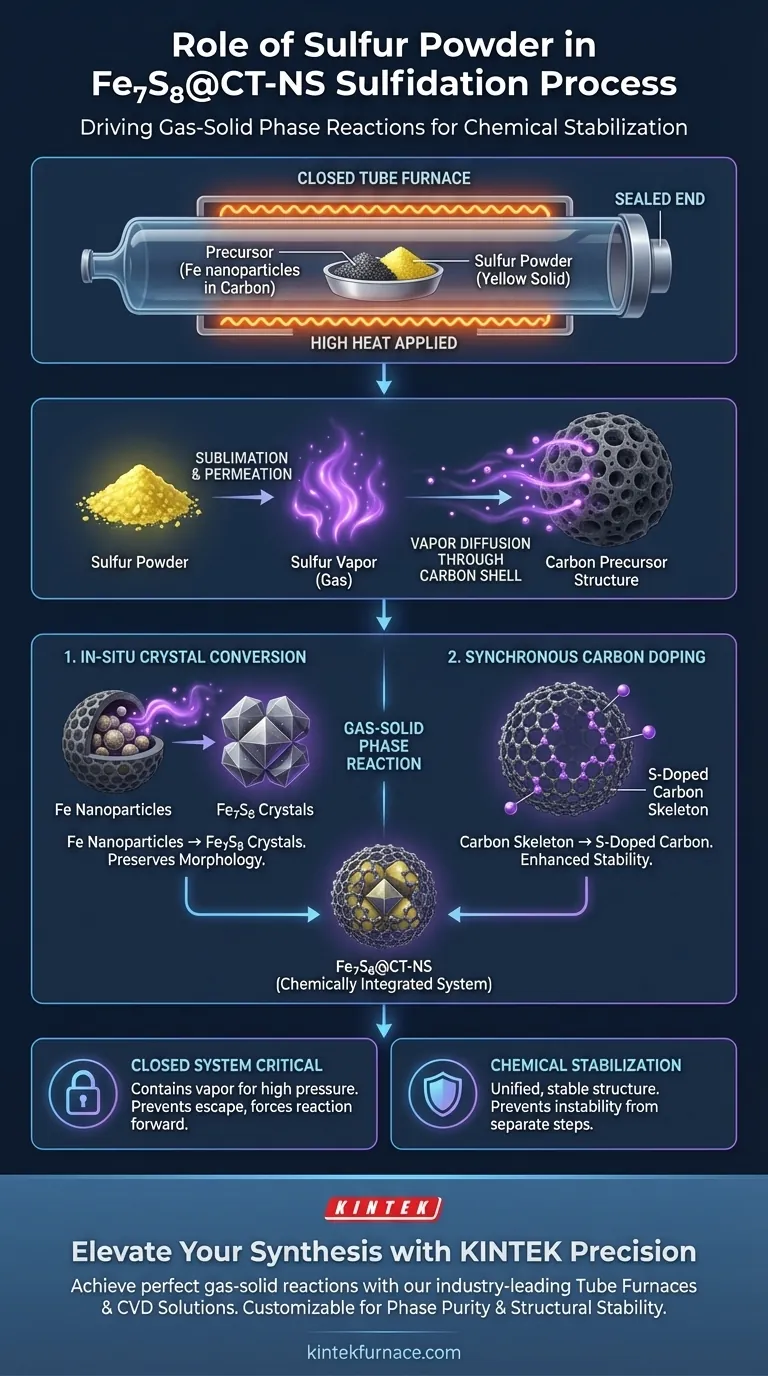

前驱体与硫粉的混合是关键的气-固相反应的催化剂。在管式炉的密闭环境中加热时,固体硫升华成蒸气。这种蒸气会渗透到前驱体的碳结构中,从而驱动金属核心的化学转化和碳壳的改性。

通过使用硫蒸气而不是固-固界面,该方法实现了两个同时发生的结果:铁纳米颗粒的原位转化为 Fe7S8 晶体,以及碳骨架的同步硫掺杂,从而得到化学稳定的复合材料。

蒸气扩散机理

升华与渗透

当热能导致硫粉升华——直接从固态转变为气态时,过程就开始了。

由于反应发生在密闭的管式炉中,这种硫蒸气被限制并浓缩。

蒸气具有高迁移率,使其能够渗透前驱体材料的聚多巴胺衍生碳层,到达内部组件。

气-固相反应

这种相互作用被定义为气-固相反应。

与需要直接接触点的两种固体混合不同,硫蒸气会包围并渗透固体前驱体。

这确保了前驱体内部结构均匀地暴露于反应性硫物种。

同时化学转化

原位晶体转化

一旦硫蒸气渗透到碳纳米管中,它就会与内部的铁基纳米颗粒发生反应。

这种反应触发了原位转化,将铁纳米颗粒转化为特定的Fe7S8 晶体。

该过程的“原位”性质意味着转化发生在保护性碳结构内部,从而保持了材料的形貌。

同步碳掺杂

同时,硫蒸气与碳材料本身发生相互作用。

随着铁的转化,碳骨架会发生硫掺杂,即将硫原子掺入碳晶格中。

这种同步活动确保最终材料不仅仅是物理混合物,而是一个化学整合的系统。

理解工艺限制

密闭系统的必要性

参考资料强调这是一个密闭热处理。

如果系统是开放的,升华的硫蒸气会逸出,而不是渗透到前驱体中。

蒸气的限制是推动反应前进的关键变量。

化学稳定化

该特定工艺的最终目标是化学稳定化。

通过将金属转化和碳掺杂结合在一个步骤中,所得的 Fe7S8@CT-NS 材料实现了稳定、统一的结构。

将这些步骤分开可能导致不稳定或硫未能完全掺入碳骨架。

合成的关键考虑因素

为了最大限度地提高此硫化工艺的有效性,请考虑您的具体材料目标:

- 如果您的主要关注点是相纯度:确保管式炉严格保持密闭,以维持足够的硫蒸气压,从而实现铁纳米颗粒的完全原位转化。

- 如果您的主要关注点是结构稳定性:依靠同步掺杂机制来增强碳骨架,确保其与硫发生化学键合,而不仅仅是包覆。

该方法的强大之处在于其效率:它利用硫的自然升华来进行复杂的内部化学反应,而无需多个处理步骤。

摘要表:

| 工艺组件 | 作用与机理 | 关键结果 |

|---|---|---|

| 硫粉 | 高温下升华成蒸气 | 作为高迁移率反应物 |

| 蒸气扩散 | 渗透碳层 | 实现气-固相反应 |

| 金属转化 | 铁的原位转化 | 形成稳定的 Fe7S8 晶体 |

| 碳骨架 | 同步硫掺杂 | 增强化学和结构稳定性 |

通过 KINTEK 精密设备提升您的材料合成水平

实现完美的气-固相反应需要精确的热控制和可靠的密闭系统环境。KINTEK 提供行业领先的管式炉、真空系统和 CVD 解决方案,专为硫化和原位化学转化等复杂工艺而设计。

无论您的重点是相纯度还是结构稳定性,我们的设备都拥有专家级研发支持,并且完全可定制以满足您独特的实验室需求。不要满足于不稳定的结果——与高温炉专家合作。

图解指南

参考文献

- Xingyun Zhao, Tiehua Ma. Fe<sub>7</sub>S<sub>8</sub> Nanoparticles Embedded in Sulfur–Nitrogen Codoped Carbon Nanotubes: A High‐Performance Anode Material for Lithium‐Ion Batteries with Multilevel Confinement Structure. DOI: 10.1002/celc.202500066

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 实验室用 1800℃ 高温马弗炉炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 高压实验室真空管式炉 石英管式炉