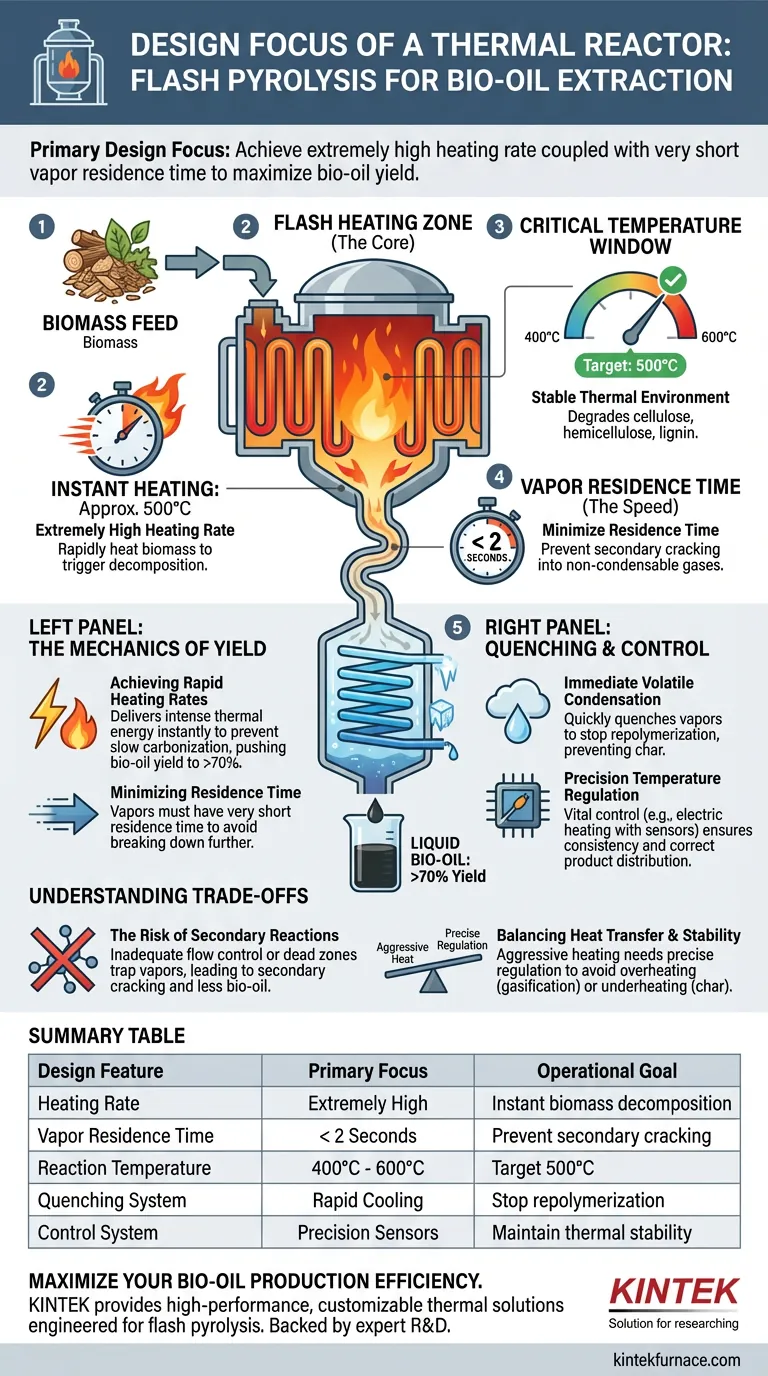

热反应器在闪速热解中的主要设计重点是实现极高的加热速率和极短的蒸汽停留时间。该系统经过工程设计,可在无氧环境中将生物质快速加热至约 500°C,通过最大限度地减少蒸汽在高温度下停留的时间来最大化生物油产量。

为了提取最大量的生物油,反应器必须像一个精密计时仪器一样运行。它必须瞬间加热生物质以触发分解,然后立即冷却蒸汽,防止其分解成气体或炭。

最大化产量的机制

实现快速加热速率

闪速热解的基本目标是在生物质有时间形成炭之前将其转化为蒸汽。

为此,反应器必须瞬时提供强烈的热能。这种快速加热可防止生物质缓慢碳化,从而使生物油的产量通常达到生物质质量的 70% 以上。

最小化停留时间

一旦生物质转化为蒸汽,速度就变得至关重要。

设计必须确保这些蒸汽在高温区域的停留时间非常短。如果蒸汽停留时间过长,它们会发生二次裂解,进一步分解成非冷凝性气体,而不是所需的油。

关键温度窗口

虽然速度是驱动力,但温度是控制方向盘。

反应器设计用于维持稳定的热环境,理想温度约为500°C。根据补充数据,该窗口通常在400°C 至 600°C 之间,为纤维素、半纤维素和木质素的降解提供能量基础。

淬灭和控制的作用

挥发物瞬时冷凝

加热只是设计方程的一半;系统还必须配备高效的冷却系统。

反应器设计必须能够将热挥发物立即转移到冷凝器。快速淬灭这些蒸汽可以阻止重聚反应,将化学结构固定在液态生物油状态,而不是让其恢复为炭。

精确的温度调节

现代反应器通常使用配备热电偶传感器的电加热系统来确保一致性。

精确的温度控制至关重要,因为它直接决定最终产品的分布。仅仅几度的波动就可能显著改变生物油、生物炭和合成气之间的产出平衡。

理解权衡

二次反应的风险

闪速热解中最大的设计缺陷是流动控制不足。

如果反应器设计允许“死区”困住蒸汽,或者冷却系统过小,二次裂解就不可避免。这会大大降低生物油产量,并增加低价值气体的生产。

传热与稳定性的平衡

实现极高的加热速率需要积极的能量输入,这可能难以控制。

如果加热过于激进而没有精确调节,您可能会过热生物质(导致气化)。相反,如果加热过于保守以维持稳定性,您可能会导致分解不完全(导致炭)。

为您的目标做出正确选择

为了针对特定结果优化您的反应器设计,请考虑以下参数:

- 如果您的主要重点是最大化生物油产量:优先考虑一种设计,确保从热源到冷凝单元的传输时间尽可能快,以防止二次裂解。

- 如果您的主要重点是产品一致性:大力投资温度控制系统(传感器和调制),以将反应严格控制在 500°C。

闪速热解的成功最终取决于您能多精确地控制加热和冷却之间的毫秒时间。

摘要表:

| 设计特性 | 主要重点 | 操作目标 |

|---|---|---|

| 加热速率 | 极高 | 瞬时生物质分解,避免炭形成 |

| 蒸汽停留时间 | < 2 秒 | 防止二次裂解成非冷凝性气体 |

| 反应温度 | 400°C - 600°C | 目标 500°C,用于最佳纤维素和木质素降解 |

| 淬灭系统 | 快速冷却 | 阻止重聚,将挥发物固定为液态 |

| 控制系统 | 精密传感器 | 保持热稳定性以获得一致的产品分布 |

最大化您的生物油生产效率

从实验室规模研究过渡到工业级热解需要能够精确控制毫秒和度数的热设备。KINTEK 提供高性能、可定制的热解决方案——包括马弗炉、管式炉和真空炉系统——这些系统经过专门设计,能够满足闪速热解和生物能源研究的严苛要求。

我们拥有专业的研发和制造支持,我们的系统可确保实现快速加热和精确的温度调节,这是防止二次裂解和最大化产量的必要条件。立即与 KINTEK 合作,满足您的定制实验室加热需求!

图解指南

参考文献

- Nancy Jan Sliper. Energy Utilization and Conversion in Modern Biomass Conversion Technologies. DOI: 10.53759/832x/jcims202402001

本文还参考了以下技术资料 Kintek Furnace 知识库 .