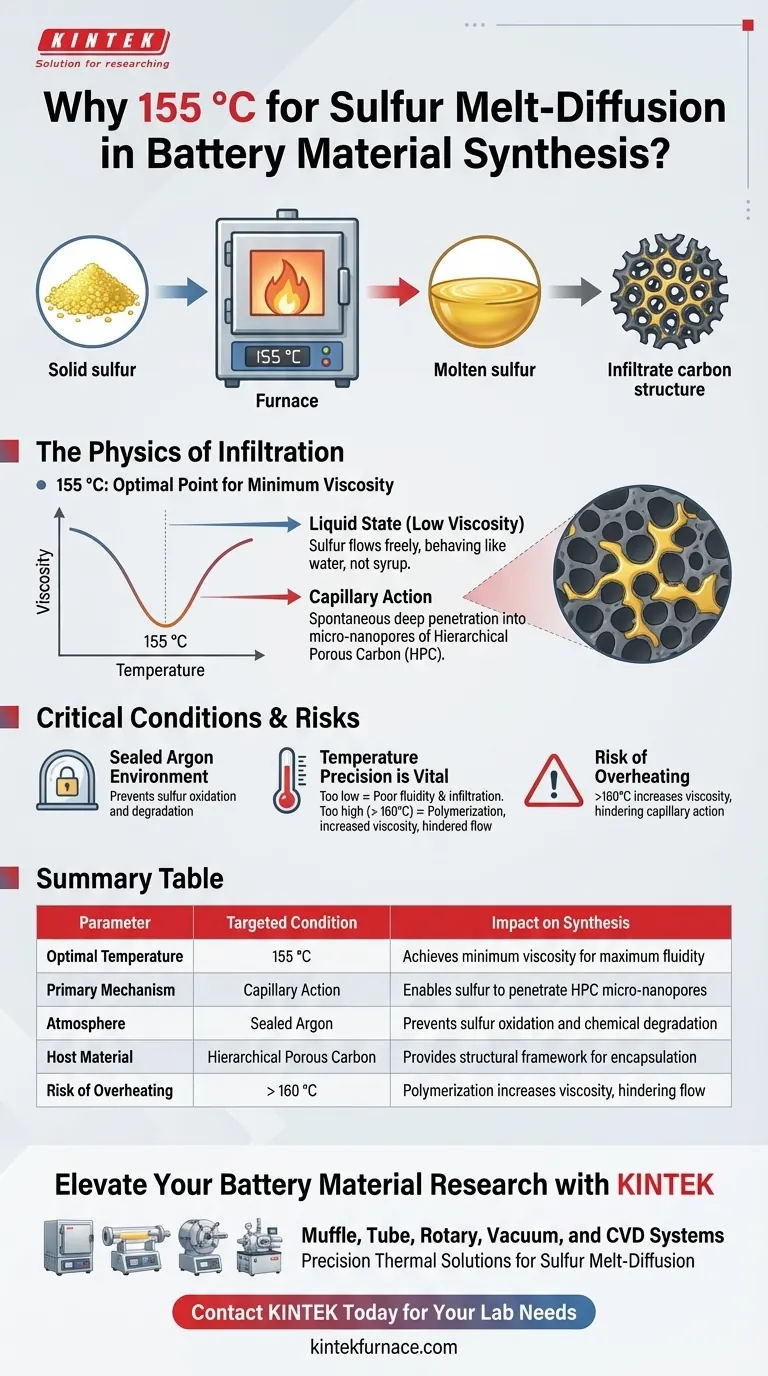

将温度设定在 155 °C 是专门为了最大限度地降低熔融硫的粘度。 在这个精确的温度点——略高于硫的熔点阈值——该材料表现出极佳的流动性。这种液态使得硫能够自由流动,从而能够渗透到原本无法到达的复杂碳结构中。

通过将炉子保持在 155 °C,您可以创造出实现毛细作用的最佳条件。在最低粘度的状态下,熔融硫可以自发且有效地渗透到分级多孔碳 (HPC) 的微纳米孔中,确保活性材料得到深层且均匀的包覆。

硫浸润的物理学

优化流动性

熔渗技术的主要目标是将固体硫转移到多孔载体中。在155 °C时,硫会转变为粘度极低的液体。

这种物理状态至关重要,因为硫必须表现得更像水而不是浓稠的糖浆。高流动性确保硫不仅仅是覆盖碳载体的表面,而是真正地渗透到其中。

利用毛细作用

一旦硫达到这种低粘度状态,它就依靠毛细作用进行移动。

这种自然力将液态硫吸入分级多孔碳 (HPC) 的微观空隙中。如果没有在 155 °C 下实现的低粘度,毛细力将不足以将硫深层拉入最小的微纳米孔中。

密封环境的作用

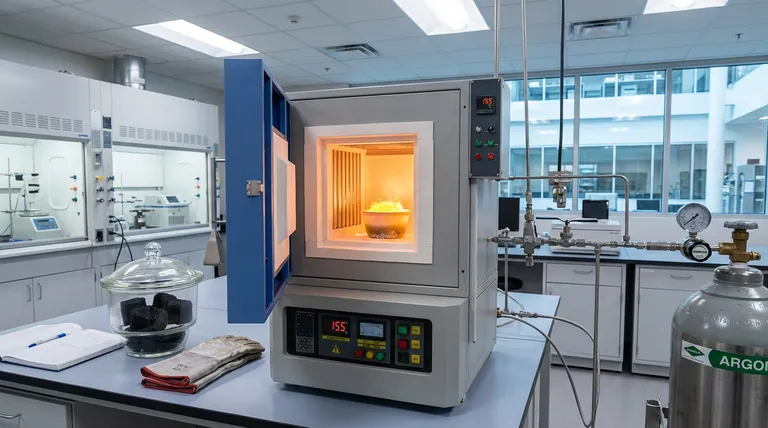

该过程在密封的氩气环境中进行。

由于硫在高温下具有反应性且易于氧化,惰性氩气气氛可以保护材料的化学完整性。它确保在加热阶段,相互作用主要是物理的(浸润)而不是化学的(降解)。

理解权衡

温度精度至关重要

虽然 155 °C 是目标,但偏离此温度可能会影响合成效果。

如果温度过低(接近熔点),硫可能无法达到必要的流动性来渗透最深的孔隙。这将导致硫与碳载体接触不良,从而降低电池性能。

高温下的粘度风险

关键是不要显著超过 155 °C。

虽然主要参考资料强调 155 °C 具有低粘度,但需要注意的是,硫的粘度并非随着热量无限线性下降。过热会改变硫的分子结构,可能增加粘度并阻碍您试图诱导的毛细作用。

为您的合成做出正确选择

为了最大限度地提高硫熔渗工艺的效率,请关注以下操作重点:

- 如果您的主要重点是深层孔隙填充:确保您的炉子创建一个均匀的 155 °C 区域,以在整个浸泡期间保持最低粘度。

- 如果您的主要重点是材料纯度:严格检查您的氩气密封,因为硫在此温度下的高流动性增加了其表面积,如果发生泄漏,更容易被氧化。

掌握熔渗技术需要信任粘度的物理原理,让硫为您完成工作。

总结表:

| 参数 | 目标条件 | 对合成的影响 |

|---|---|---|

| 最佳温度 | 155 °C | 达到最低粘度,最大化流动性 |

| 主要机制 | 毛细作用 | 使硫能够渗透 HPC 微纳米孔 |

| 气氛 | 密封氩气 | 防止硫氧化和化学降解 |

| 载体材料 | 分级多孔碳 | 为包覆提供结构框架 |

| 过热风险 | > 160 °C | 聚合增加粘度,阻碍流动 |

通过 KINTEK 提升您的电池材料研究

精度是高性能电池与合成失败之间的区别。KINTEK 提供掌握硫熔渗技术所需的高级热处理解决方案。我们拥有专家研发和世界一流的制造能力,提供全面的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统——所有这些都可以定制以满足您特定的温度均匀性和惰性气氛要求。

不要让温度波动影响您的毛细浸润效果。立即联系 KINTEK 讨论您独特的实验室需求,了解我们的高精度炉如何确保您的活性材料每次都能完美包覆。

图解指南

参考文献

- Arunakumari Nulu, Keun Yong Sohn. N-doped CNTs wrapped sulfur-loaded hierarchical porous carbon cathode for Li–sulfur battery studies. DOI: 10.1039/d3ra08507d

本文还参考了以下技术资料 Kintek Furnace 知识库 .