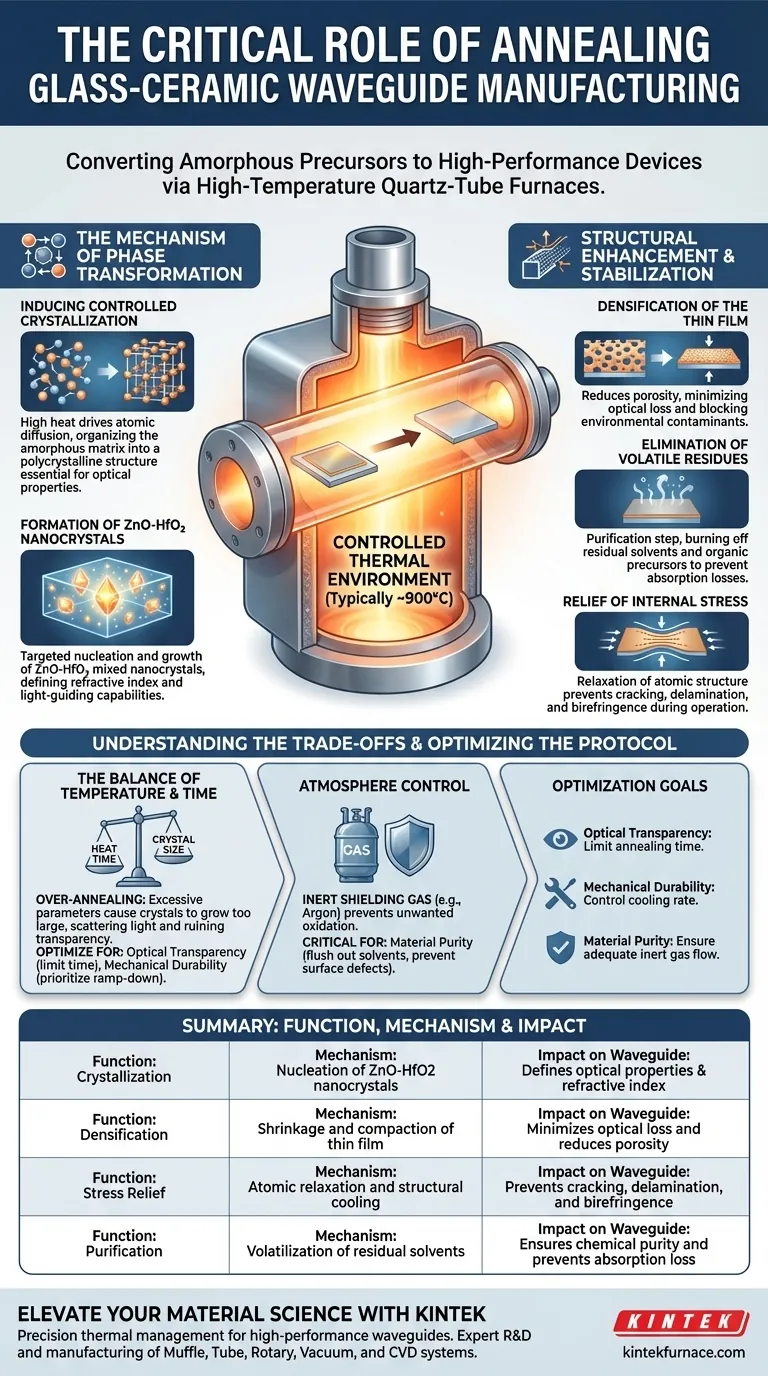

退火处理是关键的相变步骤,它将原始的非晶态前驱体转化为高性能玻璃陶瓷波导。通过将材料置于受控的热环境中——通常在 900°C 左右——炉子促进了特定的 ZnO-HfO2 混合纳米晶体的成核和生长。除了结晶,该工艺还通过致密化薄膜、排出残留溶剂和消除内部结构应力来机械稳定器件。

高温石英管炉中的退火过程是波导获得其光学功能的决定性时刻。它通过精确的热管理和应力消除,将材料从脆弱的非晶态转变为坚固的多晶结构。

相变机理

诱导可控结晶

炉子的主要功能是改变材料的状态。高温驱动原子扩散和重排,迫使非晶态基体内的原子组织成结构化的晶格。

这会形成多晶结构,这对于波导的特定光学性能至关重要。

ZnO-HfO2 纳米晶体的形成

特别是对于玻璃陶瓷波导,炉子旨在形成ZnO-HfO2 混合纳米晶体。

900°C 的环境提供了这些特定晶体在玻璃基体中成核和生长所需的精确活化能,直接影响器件的折射率和光导能力。

结构增强和稳定

薄膜致密化

退火前,沉积的薄膜通常是多孔的或松散堆积的。高温导致薄膜收缩和压实。

这种致密化减少了孔隙率,这对于最大限度地减少光学损耗和防止环境污染物进入波导层至关重要。

消除挥发性残留物

制造过程通常会留下残留的溶剂或有机前驱体。

退火热起到了净化作用,有效地烧掉或蒸发掉这些杂质。这确保了最终的波导在化学上是纯净的,防止在光传输过程中发生吸收损耗。

消除内部应力

沉积过程可能会在薄膜中引入显著的机械张力。

退火可以放松原子结构,消除残余应力。没有这一步,波导在运行过程中容易出现裂纹、分层或双折射(不希望的双折射)。

理解权衡

温度和时间的平衡

虽然高温是必要的,但它是一把双刃剑。过度退火(过多的时间和温度)会导致纳米晶体过大。

如果晶体超过一定尺寸,它们就会开始散射光而不是引导光,从而破坏波导的光学透明度。

气氛控制

管内的环境与热量同样关键。如一般炉子操作中所述,高温下氧气的存在会降解某些半导体特性。

使用像氩气这样的惰性保护气可以防止不必要的氧化。然而,未能维持这种惰性气氛会导致表面缺陷,从而影响波导的稳定性。

优化退火工艺

为了获得最佳结果,您必须将炉子参数与您的特定性能指标对齐。

- 如果您的主要关注点是光学透明度:严格限制在 900°C 下的退火时间,以防止 ZnO-HfO2 纳米晶体生长过大而引起光散射。

- 如果您的主要关注点是机械耐久性:优先考虑降温速率(冷却阶段),以确保最大的应力消除和薄膜致密化,而不会引入热冲击。

- 如果您的主要关注点是材料纯度:确保足够的燃气流量(如氩气)以冲走挥发性溶剂,并在高温阶段防止表面氧化。

掌握退火曲线是平衡结构完整性与纯净光学性能的关键。

总结表:

| 功能 | 机理 | 对波导的影响 |

|---|---|---|

| 结晶 | ZnO-HfO2 纳米晶体的成核 | 定义光学性能和折射率 |

| 致密化 | 薄膜的收缩和压实 | 最大限度地减少光学损耗并减少孔隙率 |

| 应力消除 | 原子松弛和结构冷却 | 防止开裂、分层和双折射 |

| 净化 | 残留溶剂的挥发 | 确保化学纯度并防止吸收损耗 |

用 KINTEK 提升您的材料科学水平

精确的热管理是区分脆弱前驱体和高性能波导的关键。凭借专业的研发和制造支持,KINTEK 提供高性能的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,可满足最苛刻的实验室环境需求。

无论您需要严格的惰性气体气氛控制还是精确的纳米晶体生长斜率控制,我们可定制的高温炉都能提供您所需的可靠性。

准备好优化您的退火工艺了吗? 立即联系 KINTEK,与我们的技术专家讨论您独特的项目需求。

图解指南

参考文献

- Subhabrata Ghosh, S.N.B. Bhaktha. Optical Gain in Eu-Doped Hybrid Nanocrystals Embedded SiO2-HfO2-ZnO Ternary Glass-Ceramic Waveguides. DOI: 10.3390/spectroscj3010003

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 用于实验室的 1400℃ 马弗炉窑炉

- 1400℃ 受控惰性氮气氛炉