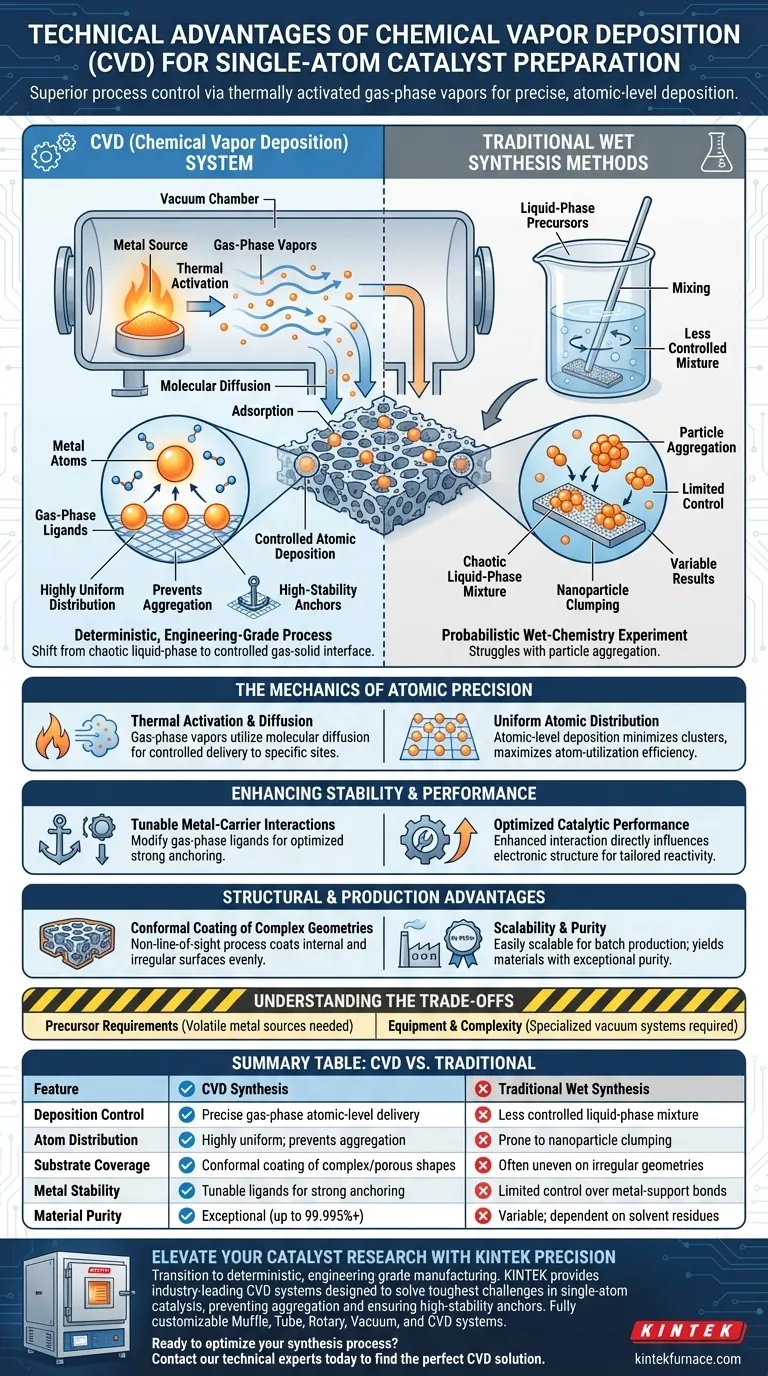

化学气相沉积(CVD)在单原子催化剂制备中的主要技术优势在于其卓越的工艺控制能力,它利用热激活的气相蒸气实现精确的原子级沉积。与传统湿法合成方法(常难以避免颗粒聚集)不同,CVD利用分子扩散和吸附,确保金属原子在载体上高度均匀地分布。

核心要点 CVD将合成从混乱的液相混合物转变为受控的气-固界面相互作用。通过调控气相配体和热条件,该方法解决了单原子催化面临的两大挑战:防止金属原子聚集和确保金属与基底之间的高稳定性锚定。

原子精度机制

热激活与扩散

传统方法通常依赖液相前驱体,难以控制沉积速率和位置。

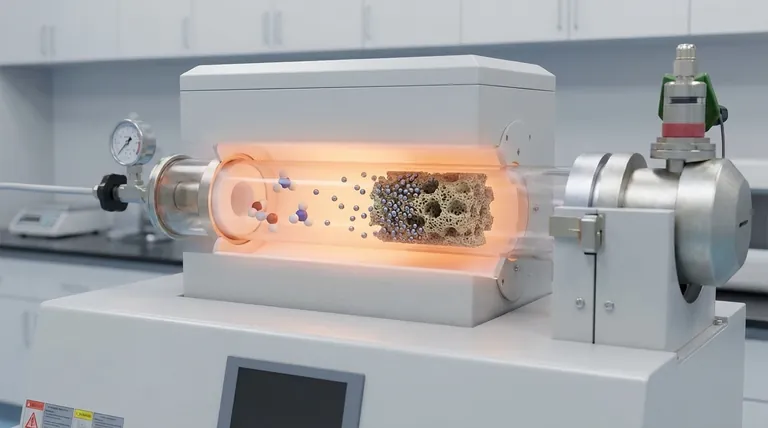

CVD通过热激活金属源生成气相蒸气。这些蒸气利用分子扩散到达基底,从而更可控地将金属物种输送到载体材料的特定位点。

均匀的原子分布

单原子催化中的一个关键失效点是原子倾向于聚集形成纳米颗粒,从而失去其特定的催化性能。

CVD工艺实现了原子级沉积,确保金属原子均匀分布在载体上。这种精度最大限度地减少了团簇的形成,并最大限度地提高了昂贵金属催化剂的原子利用效率。

增强稳定性和性能

可调的金属-载体相互作用

单原子催化剂的稳定性在很大程度上取决于原子被“锚定”在载体上的强度。

CVD允许在工艺过程中调整气相配体。通过改变这些配体,可以优化金属原子与载体之间的化学相互作用。

优化的催化性能

这种增强的相互作用不仅仅是为了将原子固定在原位;它直接影响催化剂的电子结构。

结果是催化剂在操作条件下具有高稳定性,并且其性能特征经过优化,可满足特定化学反应的需求。

结构和生产优势

复杂几何形状的保形涂层

催化剂载体通常具有复杂、多孔或不规则的形状,以最大化表面积。

由于CVD是一种涉及气态反应物的非视线(non-line-of-sight)工艺,因此可以形成高度保形薄膜。它能有效地涂覆物理沉积方法(如PVD)或液体方法可能涂覆不均匀或完全遗漏的内部表面和复杂形状。

可扩展性和纯度

对于工业应用而言,从实验室规模合成到大规模生产的过渡通常是一个瓶颈。

CVD是一种易于扩展的工艺,适合批量生产。它能产生具有卓越纯度(通常超过99.995%)的材料,这对于维持单原子催化剂的选择性和活性至关重要。

理解权衡

虽然CVD提供了精度,但它引入了传统湿化学中不存在的复杂性。

前驱体要求

该工艺依赖于金属源的挥发能力。这需要仔细选择与工艺化学兼容且能够稳定升华的前驱体,这可能限制与液体方法相比可用的金属源范围。

设备和复杂性

CVD需要专门的真空或受控气氛设备,与简单的湿浸渍装置相比,初始设置的资本投入更大。此外,化学副产物的处理需要强大的安全和排气管理系统。

为您的目标做出正确选择

如果您在CVD和传统合成之间为您的催化剂项目做选择,请考虑以下几点:

- 如果您的主要重点是最大化活性位点: CVD是更优的选择,因为其原子级沉积可防止聚集,确保近100%的原子利用率。

- 如果您的主要重点是长期稳定性: 推荐使用CVD,因为它能够通过调控气相配体实现更强的金属-载体锚定。

- 如果您的主要重点是复杂的基底几何形状: CVD提供了必要的非视线覆盖能力,能够均匀地涂覆高度多孔或不规则的载体材料。

最终,CVD将单原子催化从一个概率性的湿化学实验转变为一个确定性的、工程级的制造过程。

总结表:

| 特性 | CVD合成 | 传统湿法合成 |

|---|---|---|

| 沉积控制 | 精确的气相原子级输送 | 控制较差的液相混合物 |

| 原子分布 | 高度均匀;防止聚集 | 易发生纳米颗粒团聚 |

| 基底覆盖 | 复杂/多孔形状的保形涂层 | 在不规则几何形状上常不均匀 |

| 金属稳定性 | 可调配体实现强锚定 | 对金属-载体键的控制有限 |

| 材料纯度 | 卓越(高达99.995%+) | 可变;取决于溶剂残留物 |

通过KINTEK精度提升您的催化剂研究

从概率性实验过渡到确定性的、工程级的制造。KINTEK提供行业领先的CVD系统,旨在解决单原子催化领域最严峻的挑战——从防止金属聚集到确保高稳定性锚定。

凭借专业的研发和制造支持,KINTEK提供马弗炉、管式炉、旋转炉、真空炉和CVD系统,所有这些都可以根据您独特的实验室要求进行完全定制。我们的高温炉解决方案使您能够实现100%的原子利用率和卓越的催化性能。

准备好优化您的合成工艺了吗?立即联系我们的技术专家,找到适合您研究的完美CVD解决方案。

图解指南

参考文献

- Yuquan Yang, Jinlong Zheng. Preparation of Fe, Co, Ni-based single atom catalysts and the progress of their application in electrocatalysis. DOI: 10.20517/microstructures.2024.65

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 带真空站 CVD 设备的分室式 CVD 管式炉

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 立式实验室石英管炉 管式炉