尽管化学气相沉积(CVD)是一种强大的薄膜制造技术,但它并非万能的解决方案。其主要局限性在于所需温度极高,这限制了材料的兼容性,以及显著的操作复杂性,包括高成本、对精确控制的需求以及由于使用危险气体而带来的严格安全规程。

CVD的核心挑战不在于其有效性,而在于其可行性。该工艺可以生产出优异、均匀的涂层,但其在温度、成本和安全方面苛刻的操作要求使其成为一种专业工具,而非通用涂层方法。

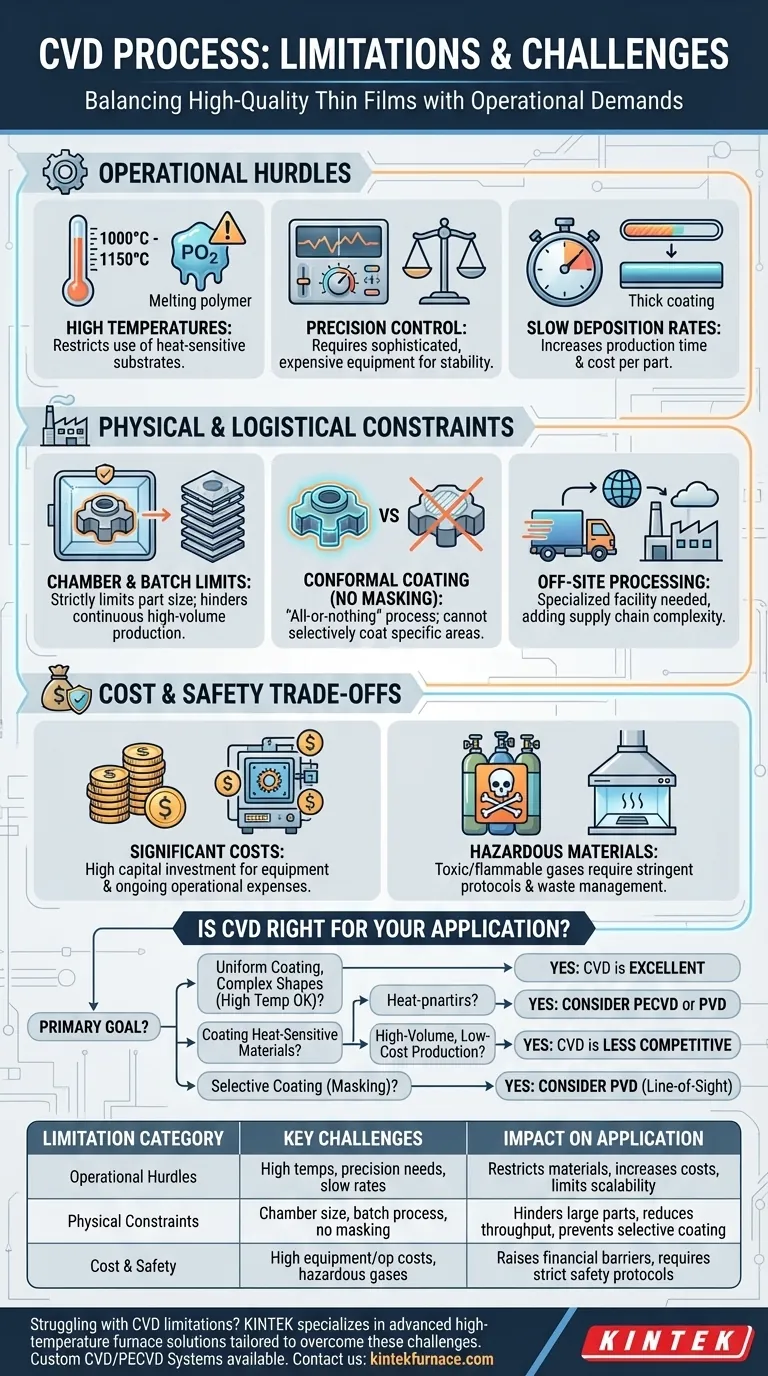

CVD的操作障碍

要了解CVD的局限性,我们首先必须关注该工艺本身的固有要求。这些并非缺陷,而是定义其应用范围的基本特征。

苛刻的高温环境

CVD工艺核心的化学反应通常需要大量的热能。许多CVD工艺在1000°C至1150°C的温度下运行。

这种强热是一个主要的限制因素,因为它禁止使用对热敏感的基板,如会变形或熔化的聚合物或某些金属合金。

对精确控制的需求

CVD薄膜的质量直接与反应环境的稳定性相关。工艺参数的任何偏差都可能导致最终涂层出现缺陷。

温度、压力和气体流量等因素必须得到极高的精确控制。维持这种稳定性很复杂,需要复杂且因此昂贵的设备。

沉积速率较慢

与物理气相沉积(PVD)等其他方法相比,CVD工艺可能相对较慢。

这种较慢的薄膜生长速率会增加生产时间和部件的总体成本,特别是对于较厚的涂层而言。

物理和后勤限制

除了操作挑战之外,CVD还面临影响其可扩展性和可容纳部件类型的物理限制。

腔室尺寸和批次处理

部件必须放置在密封的反应腔室内。该腔室的尺寸严格限制了任何可涂覆部件的最大尺寸。

此外,这种设置需要批次处理。这会增加交货时间,并使得该工艺难以扩展到高产量、连续的大规模生产。

“全有或全无”的涂层

CVD是一种共形涂层工艺,意味着前驱体气体将在部件的每一个裸露表面上反应并沉积薄膜。

不可能遮盖特定区域以防止它们被涂覆。如果需要选择性涂层,CVD通常是错误的选择。

异地加工

CVD是一种专业化的工业过程,不能在典型的制造设施中进行。部件必须发送给专门的涂层服务提供商,这增加了供应链的复杂性和时间。

了解权衡:成本和安全

CVD的实际实施涉及重大的财务和安全考虑因素,每个团队都必须权衡。

显著的设备和运营成本

CVD所需的高温炉、真空系统和气体处理控制等专用设备代表着巨大的资本投资。

运营成本也很高,主要由能源消耗、高纯度前驱体气体的价格以及操作和维护系统所需熟练技术人员的需求所驱动。

处理危险材料

CVD使用的前驱体气体通常具有毒性、易燃性或腐蚀性。这一现实要求严格的安全规程和设施基础设施来保护人员。

此外,化学反应会产生有害的副产品,必须妥善管理和处置。这需要有效的废气洗涤和废物管理系统,以确保操作员安全和环境合规性。

CVD是您应用的选择吗?

选择涂层技术需要将其能力和局限性与您的主要目标相匹配。

- 如果您的主要重点是在复杂形状上实现完美均匀的涂层:只要基板能够承受高加工温度,CVD就是一个绝佳的选择。

- 如果您的主要重点是涂覆热敏材料:传统的高温CVD不适用,您应该研究等离子体增强CVD (PECVD) 或 PVD 等替代方案。

- 如果您的主要重点是高产量、低成本的生产:CVD的批次性质、较慢的沉积速率和较高的运营成本使其在此目标方面竞争力较弱。

- 如果您的主要重点是仅涂覆部件的特定区域:由于无法进行遮蔽,CVD是一个较差的选择;类似PVD的视线(line-of-sight)工艺更合适。

最终,选择CVD是一个需要在其卓越的薄膜质量与其重大的操作、财务和安全要求之间取得平衡的决定。

摘要表:

| 局限性类别 | 关键挑战 | 对应用的影响 |

|---|---|---|

| 操作障碍 | 高温 (1000-1150°C),精确控制需求,沉积速率慢 | 限制材料兼容性,增加成本,限制可扩展性 |

| 物理限制 | 腔室尺寸限制,批次处理,共形涂层(无法遮蔽) | 阻碍大部件加工,降低吞吐量,无法进行选择性涂层 |

| 成本和安全 | 高昂的设备/运营成本,危险气体和副产品 | 提高财务门槛,需要严格的安全规程 |

正在为实验室中CVD的局限性而苦恼吗? KINTEK 专注于先进的高温炉解决方案,以克服这些挑战。凭借卓越的研发和内部制造能力,我们提供马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统,并提供深度定制以满足您独特的实验需求。通过我们可靠、安全且经济高效的设备,提升您的涂层工艺。请立即联系我们,讨论我们如何支持您的实验室取得成功!

图解指南

相关产品

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 带液体气化器的滑动式 PECVD 管式炉 PECVD 设备

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉