在化学气相沉积(CVD)中,最常用的涂层材料可分为几个关键系列。其中包括硬质工业材料,如氮化钛(TiN)、碳化钛(TiC)和氧化铝(Al2O3);基础电子材料,如硅化合物;专用功能薄膜,如氟碳化合物;以及尖端二维材料,如石墨烯和二硫化钼(MoS2)。

CVD中使用的材料不仅仅是化学品的列表;它们是用于在原子层面工程化表面的工具包。材料的选择是一种战略性决策,完全由最终的性能要求驱动,无论是耐磨性、导电性还是光学透明度。

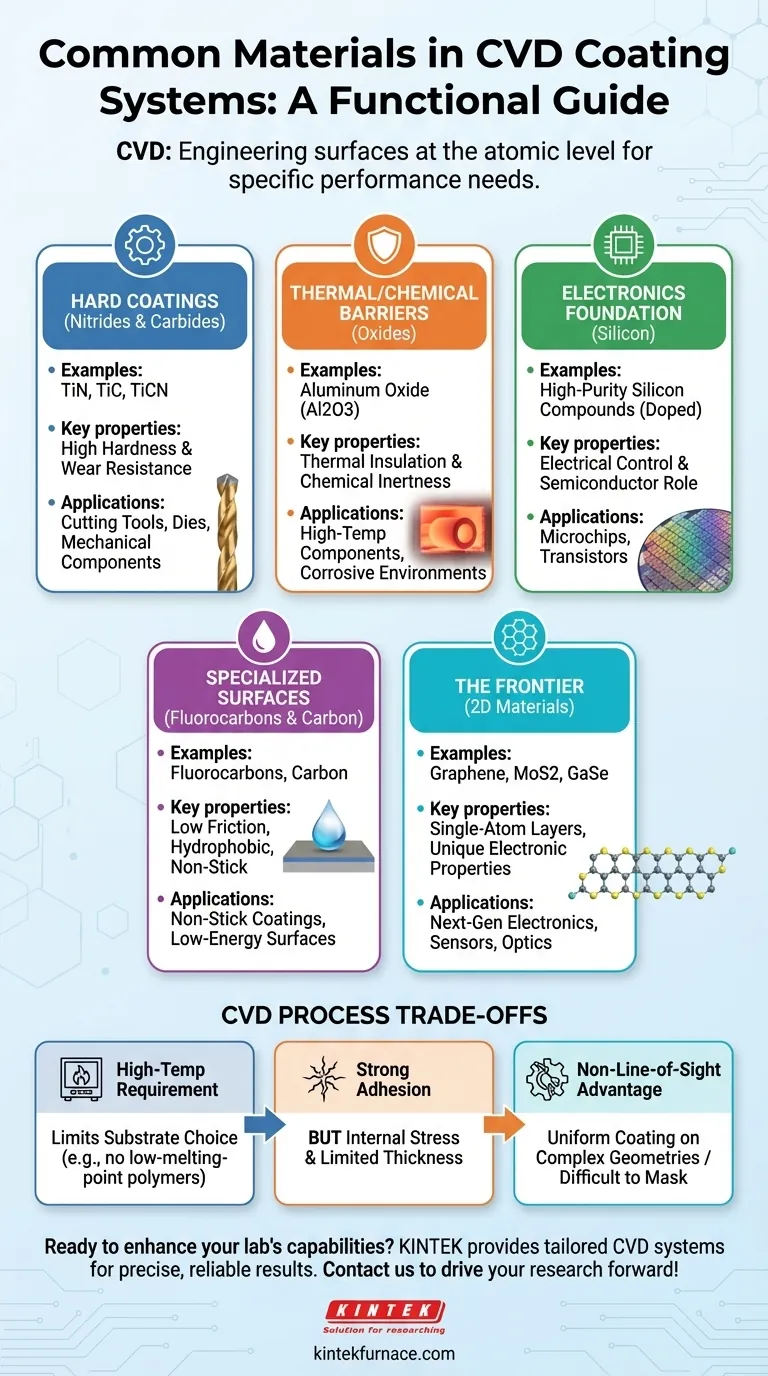

CVD材料系列的功能指南

了解CVD材料需要超越化学名称,关注它们为底层零件或基材提供的功能。每个材料系列都提供一套独特的性能。

硬涂层:氮化物和碳化物

氮化物和碳化物是工业涂层的主力,因其卓越的硬度和耐磨性而备受推崇。

氮化钛(TiN)、碳化钛(TiC)和碳氮化钛(TiCN)等材料沉积在切削工具、模具和机械部件上,可显著延长其使用寿命。

热障和化学屏障:氧化物

氧化物因其稳定性而被选中,可以形成一个屏障,保护基材免受高温和腐蚀性化学环境的影响。

氧化铝(Al2O3),通常以其α或κ晶相沉积,是一个典型的例子。它提供出色的热绝缘和化学惰性,这对于在高温过程中使用的部件至关重要。

电子产品的基础:硅

硅基材料是半导体行业的基石。CVD是构建现代微芯片中复杂层的基础工艺。

该工艺允许沉积高纯度硅化合物。关键的是,这些层可以在CVD过程中进行掺杂,以精确控制其电性能,使其在晶体管或其他电子元件中发挥作用。

专用表面:碳和氟碳化合物

这一类别包括为独特的表面性能而设计的材料,例如低摩擦或化学排斥性。

碳薄膜可以以各种形式沉积,而氟碳化合物(或有机氟化物)则可以形成非常低的表面能,类似于特氟龙。它们用于不粘、低摩擦或疏水应用。

前沿:二维材料

CVD处于纳米材料合成的最前沿,能够创建具有非凡性能的单原子厚度层。

二硫化钼(MoS2)、硒化镓(GaSe)和二硫化钨(WS2)等材料正在开发用于下一代电子产品、传感器和光学器件。CVD甚至可以通过堆叠不同的二维材料来创建复杂的垂直或横向“异质结构”。

了解CVD工艺的权衡

CVD工艺虽然功能强大,但其固有的特性会影响材料选择和应用。它不是一个通用解决方案,必须理解其权衡之处。

高温要求

大多数CVD反应需要高温才能进行。这是一个重要的限制,因为它限制了可以涂覆的基材类型。许多聚合物或某些铝合金等低熔点材料无法使用。

附着力与应力

CVD在涂层和基材之间形成化学键,与许多其他方法相比,具有卓越的附着力。

然而,这个过程也可能在薄膜中引入内应力。随着涂层变厚,这种应力会累积并可能导致开裂或分层,这限制了大多数CVD涂层的实际厚度。

非视线优势

与PVD(物理气相沉积)等视线工艺不同,CVD腔室中的前驱体气体可以围绕复杂的几何形状流动。这使得所有暴露表面都能获得均匀涂层,这对于复杂零件来说是一个主要优势。

缺点是这使得掩蔽或选择性地只涂覆部件的特定区域变得困难。

为您的目标做出正确选择

您选择CVD材料应直接反映您的主要工程目标。

- 如果您的主要重点是机械耐磨性:TiN和TiC等氮化物和碳化物是硬化工具和部件的行业标准。

- 如果您的主要重点是高温或化学保护:氧化铝(Al2O3)是创建稳定惰性屏障的理想选择。

- 如果您的主要重点是半导体制造:硅基材料是基石,可以通过精确掺杂实现特定的电子性能。

- 如果您的主要重点是独特的表面特性:用于低摩擦或疏水表面的氟碳化合物是最有效的解决方案。

最终,选择合适的CVD材料是关于首先确定您的工程目标,然后选择实现该目标的化学物质。

总结表:

| 材料系列 | 常见示例 | 关键特性 | 典型应用 |

|---|---|---|---|

| 硬涂层 | TiN, TiC, TiCN | 高硬度、耐磨性 | 切削工具、模具 |

| 热/化学屏障 | Al2O3 | 热绝缘、化学惰性 | 高温部件 |

| 电子产品 | 硅化合物 | 高纯度、电控 | 半导体、微芯片 |

| 专用表面 | 氟碳化合物 | 低摩擦、疏水 | 不粘涂层 |

| 二维材料 | 石墨烯, MoS2 | 薄层、独特的电子特性 | 传感器、下一代电子产品 |

准备好使用先进的CVD解决方案提升您实验室的能力了吗? 在 KINTEK,我们利用卓越的研发和内部制造,提供根据您需求量身定制的高温炉系统。我们的产品线包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统,所有这些都通过深度定制来满足独特的实验要求。无论您是在研究硬涂层、电子材料还是尖端二维薄膜,我们都能帮助您实现精确、可靠的结果。立即联系我们,讨论我们的解决方案如何推动您的研究向前发展!

图解指南

相关产品

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 1700℃ 受控惰性氮气氛炉