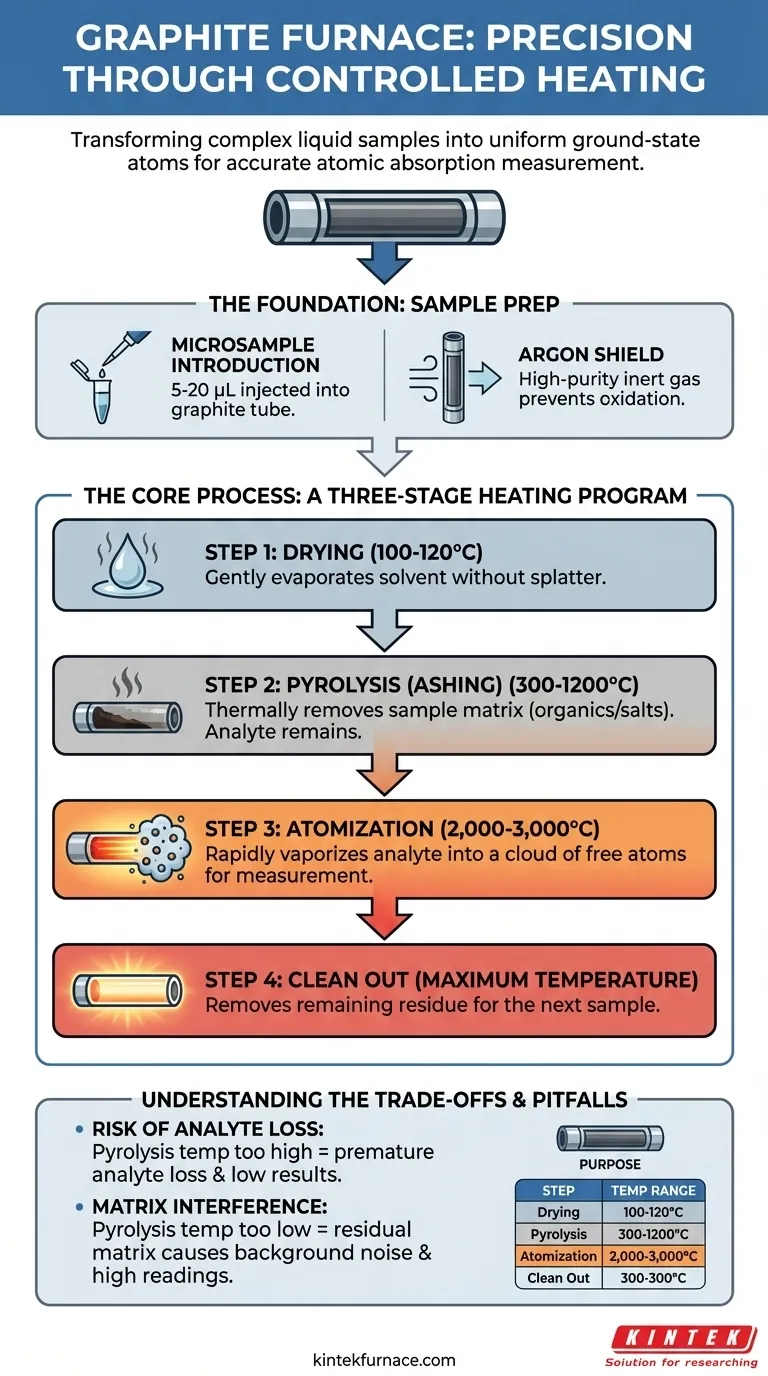

简而言之,石墨炉使用精确的多阶段加热程序来准备样品以供分析。此过程包括一个用于蒸发溶剂的干燥步骤,一个用于去除样品基质的热解(或灰化)步骤,以及一个最终的高温雾化步骤,以产生可供测量的自由原子云。

石墨炉程序的核心目的不仅仅是加热样品,而是系统地将复杂的液体样品转化为瞬态、均匀的基态原子云,这是唯一可以准确测量原子吸收的状态。

基础:炉内样品准备

在加热程序开始之前,必须将样品正确放置在受控环境中。这种初始设置对于成功的分析至关重要。

微量样品引入

将极少量、精确体积的液体样品(通常在 5 到 20 微升之间)注入石墨管中。这是使用高精度微量移液器或自动进样器通过一个小开口完成的。

氩气保护

整个炉子持续用高纯度惰性气体(几乎总是氩气)进行吹扫。这种气体保护至关重要,因为它能防止炽热的石墨管和样品残留物在空气中燃烧(氧化)。

核心过程:三阶段加热程序

样品就位后,仪器会执行预编程的温度序列。每个阶段都有一个明确的目的。

第 1 步:干燥

将炉子温和加热至略高于溶剂沸点的温度,通常在 100-120°C 左右。目标是缓慢蒸发液体溶剂,而不是使其剧烈沸腾而导致样品飞溅和损失。

第 2 步:热解(灰化)

接下来,温度会显著升高,通常达到几百摄氏度(例如 300-1200°C)。这个称为热解的步骤旨在热分解并去除样品基质——您不想测量的有机物、盐和其他成分。这只留下热稳定性更高的分析物,从而在最终测量之前清洁样品。

第 3 步:雾化

这是测量步骤。炉子以尽可能快的速度加热到非常高的温度,通常在 2,000 到 3,000°C 之间。这种强烈的热量会瞬间将剩余的分析物残留物汽化成石墨管内一团密集的自由、中性、基态原子。一束光穿过这个原子云,仪器测量被吸收的光量。

第 4 步:清理

雾化后,炉子会以最高温度加热几秒钟。这个最终的高温步骤确保所有残留物都被汽化并从石墨管中清除,为下一个样品做准备。

理解权衡和陷阱

分析的成功取决于优化每个步骤的温度和时间。设计不当的程序是错误的主要来源。

分析物损失的风险

最大的挑战是设置热解温度。它必须足够高以去除基质,但又不能高到使目标分析物过早汽化。在雾化步骤之前损失分析物将导致结果偏低且不准确。

基质干扰问题

如果热解温度太低,基质的某些成分可能会残留在炉中。这些可能会在雾化步骤中产生烟雾或背景信号,吸收光线并导致读数虚高,这被称为非原子背景信号。

加热速率的影响

炉子加热的速度(斜升速率)也至关重要。缓慢的干燥斜升速率可防止飞溅,而非常快的雾化斜升速率可确保所有原子同时出现在光路中,从而产生尖锐、高大且易于测量的峰。

如何将此应用于您的分析

您对炉程序的方法取决于您的分析目标。

- 如果您的主要重点是开发新方法: 您必须仔细进行优化研究,改变热解和雾化温度,以找到最大限度提高分析物信号同时最大限度减少背景信号的理想条件。

- 如果您的主要重点是运行标准、经过验证的方法: 您的目标是保持一致性。确保自动进样器正确分配,氩气流量稳定,并且石墨管未接近其使用寿命,因为这些因素会影响加热效率。

- 如果您的主要重点是排除不良结果: 首先,检查热解步骤。温度设置过高导致的分析物损失或温度设置过低导致的背景干扰是最常见的问题。

掌握石墨炉程序就是管理一系列受控的转变,以分离出您感兴趣的元素。

摘要表:

| 步骤 | 目的 | 典型温度范围 |

|---|---|---|

| 1. 干燥 | 蒸发溶剂而不飞溅 | 100-120°C |

| 2. 热解(灰化) | 去除样品基质(有机物/盐类) | 300-1200°C |

| 3. 雾化 | 将分析物汽化成自由原子以供测量 | 2,000-3,000°C |

| 4. 清理 | 去除任何残留物,为下一个样品做准备 | 最高温度 |

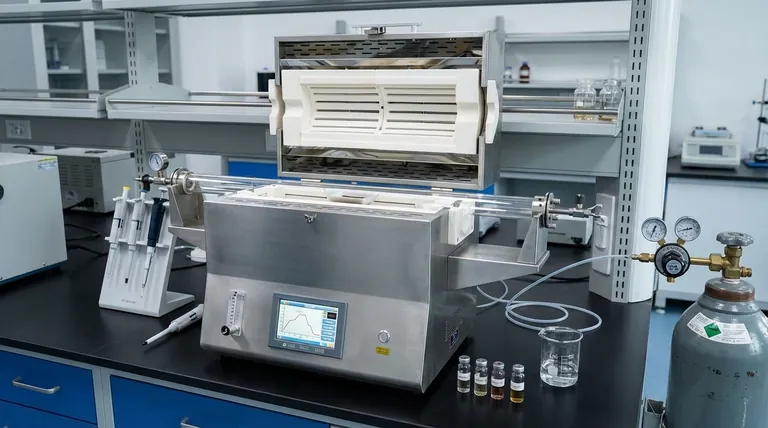

在您的实验室中实现无与伦比的精度

您的研究是否要求在痕量元素分析中达到最高水平的准确性?石墨炉受控的多阶段加热过程对于可靠的结果至关重要。

在 KINTEK,我们利用卓越的研发和内部制造能力,为各种实验室提供先进的高温炉解决方案。我们的产品线,包括管式炉、真空与气氛炉以及 CVD/PECVD 系统,辅以我们强大的深度定制能力,可精确满足您独特的实验要求。

立即联系我们,讨论我们的专业知识如何帮助您优化炉程序并增强您的分析能力。立即联系我们的专家!

图解指南