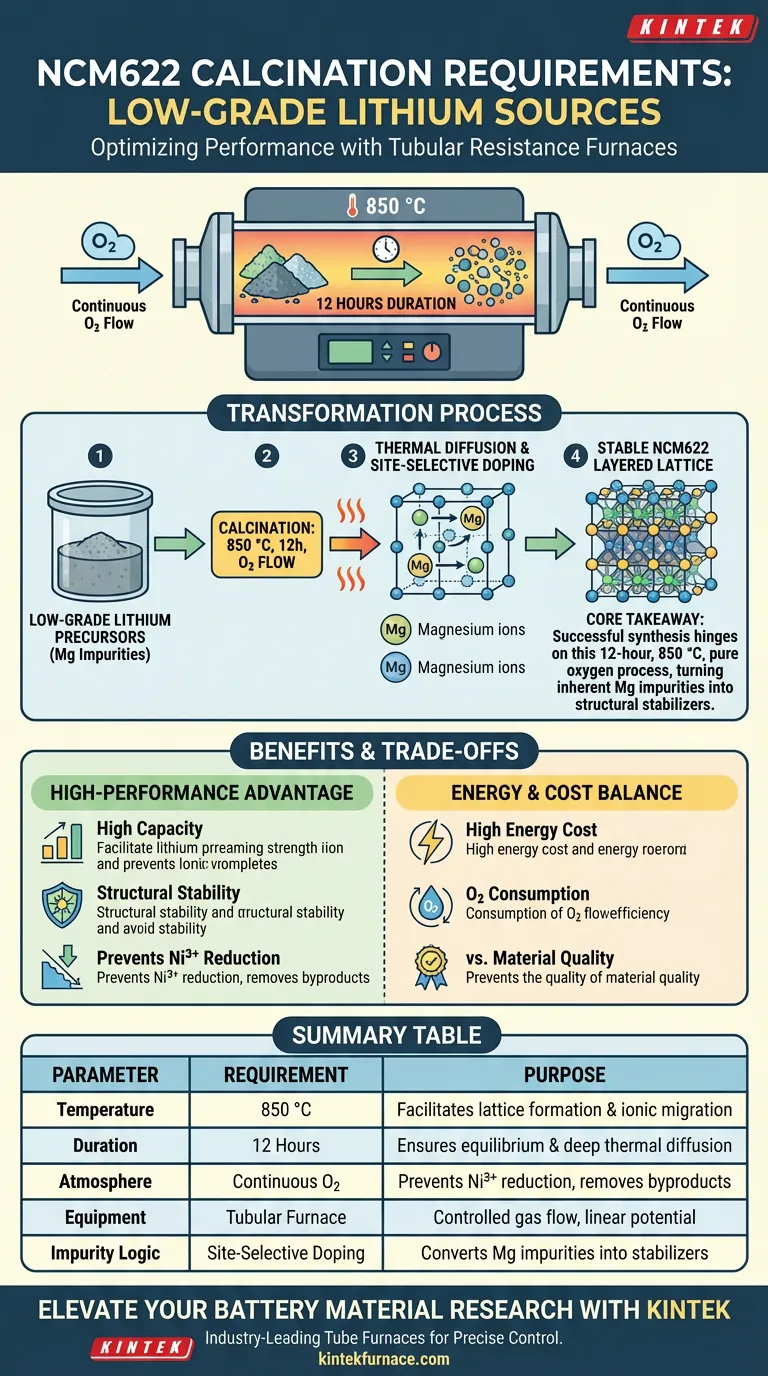

NCM622正极材料的煅烧需要精确的热和气氛控制,以将低品位锂前驱体转化为高性能电池组件。具体来说,您必须在连续的氧气(O2)流下,在850°C的管式电阻炉中进行12小时的处理。这种环境有利于锂盐和过渡金属前驱体之间的完全反应,确保形成高度有序的层状晶格结构。

核心要点:从低品位来源成功合成NCM622的关键在于在纯氧气氛中进行12小时、850°C的煅烧循环。此特定工艺利用高温热扩散将固有的镁杂质转化为有益的位点选择性掺杂剂,从而稳定材料的晶体结构。

NCM622合成的热参数

850°C下的精确温度控制

炉温必须稳定在850°C,以提供晶格形成所需的动能。此温度是过渡金属离子和锂离子迁移到层状氧化物骨架中指定位置的阈值。

未能达到此温度可能导致锂化不完全,而超过此温度可能导致晶粒过度生长或一次颗粒烧结。

关键的12小时持续时间

需要12小时的停留时间,以确保反应在整个批次中达到平衡。这段延长的时期允许材料“浸泡”,确保前驱体颗粒的核心与表面一样充分反应。

当使用低品位来源时,此持续时间尤为重要,因为它为各种离子物种在材料中的重新分布提供了充足的时间。

氧气气氛的作用

维持连续O2流

在NCM622生产中,管式电阻炉内连续的氧气流是必不可少的。氧气气氛可防止镍离子(Ni3+还原为Ni2+)的还原,这对于维持高放电容量和结构稳定性至关重要。

气流还有助于扫除锂盐分解过程中产生的任何气态副产物,防止局部压力积聚破坏晶体结构。

优化内部环境

炉子的管状设计非常适合此工艺,因为它允许气流沿受控的线性路径流动。这确保了在12小时的循环中,材料的每个部分都暴露在恒定的化学势的氧气中。

解决低品位锂的挑战

管理镁杂质

低品位锂源通常含有镁,如果不正确处理,镁会负面影响性能。850°C的高温环境通过促进热扩散来利用这些杂质。

镁离子通过此扩散过程被引导到特定的晶格位置,而不是作为有害杂质存在。

位点选择性掺杂

通过位点选择性掺杂,此过程有效地将“低品位”挑战转化为“高性能”优势。通过精确控制煅烧要求,镁离子占据增强层状结构的位点。

这种独特的掺杂机制是特定热处理曲线的直接结果,对于稳定NCM622骨架免受循环过程中的降解至关重要。

理解权衡

平衡温度与能源成本

虽然850°C对于结构完整性是最佳的,但12小时保持此温度会消耗大量能源。降低温度或时间可能会降低成本,但存在“阳离子混合”的风险,即镍离子占据锂位点,严重降低电池性能。

氧气消耗与材料纯度

与空气煅烧相比,连续O2流的要求增加了操作复杂性和成本。然而,使用环境空气通常不足以生产NCM622,因为较低的氧分压会导致氧空位和结构缺陷增加。

如何将此应用于您的项目

在为NCM622生产配置管式电阻炉时,您的方法应根据您的具体质量和产量目标而有所不同。

- 如果您的主要关注点是最大结构稳定性:严格遵守850°C下12小时的持续时间,以确保镁离子通过位点选择性掺杂完全整合。

- 如果您主要关注利用高杂质来源:确保O2流速足够高,以有效去除副产物并在整个煅烧过程中维持高度氧化的环境。

- 如果您主要关注产量优化:不要将温度降低到850°C以下;相反,专注于优化炉子的升温和降温阶段,以在不影响12小时“浸泡”的情况下缩短总循环时间。

通过掌握这些特定的煅烧要求,您可以将低品位锂前驱体转化为坚固、高容量的NCM622正极材料。

总结表:

| 参数 | 要求 | 目的 |

|---|---|---|

| 温度 | 850 °C | 促进晶格形成和离子迁移 |

| 持续时间 | 12 小时 | 确保平衡和深度热扩散 |

| 气氛 | 连续氧气 (O2) | 防止Ni3+还原并去除气态副产物 |

| 设备 | 管式炉 | 提供受控气流和线性化学势 |

| 杂质逻辑 | 位点选择性掺杂 | 将镁杂质转化为结构稳定剂 |

通过KINTEK提升您的电池材料研究

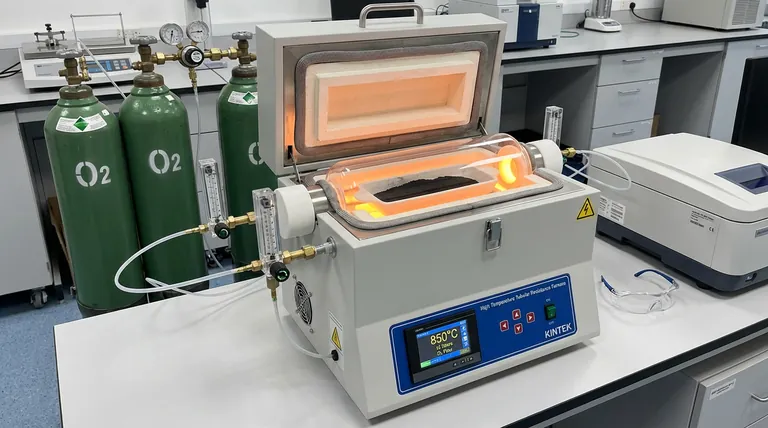

实现NCM622合成所需的精确850°C热处理曲线和氧气控制,需要高性能的设备。KINTEK提供行业领先的管式炉、马弗炉和真空炉,专为敏感化学反应和材料科学而设计。

为什么选择KINTEK?

- 专业的研发与制造:我们的系统提供将低品位前驱体转化为高性能正极所需的温度稳定性和气氛精度。

- 可定制的解决方案:无论您需要特定的气流配置还是用于批量处理的旋转系统,我们都能根据您独特的实验室需求定制我们的硬件。

立即联系KINTEK讨论您的炉子需求,确保您的下一批产品达到最佳结构稳定性。

图解指南

参考文献

- Gogwon Choe, Yong‐Tae Kim. Re-evaluation of battery-grade lithium purity toward sustainable batteries. DOI: 10.1038/s41467-024-44812-3

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 用于实验室的 1400℃ 马弗炉窑炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 高压实验室真空管式炉 石英管式炉

- 1400℃ 受控惰性氮气氛炉