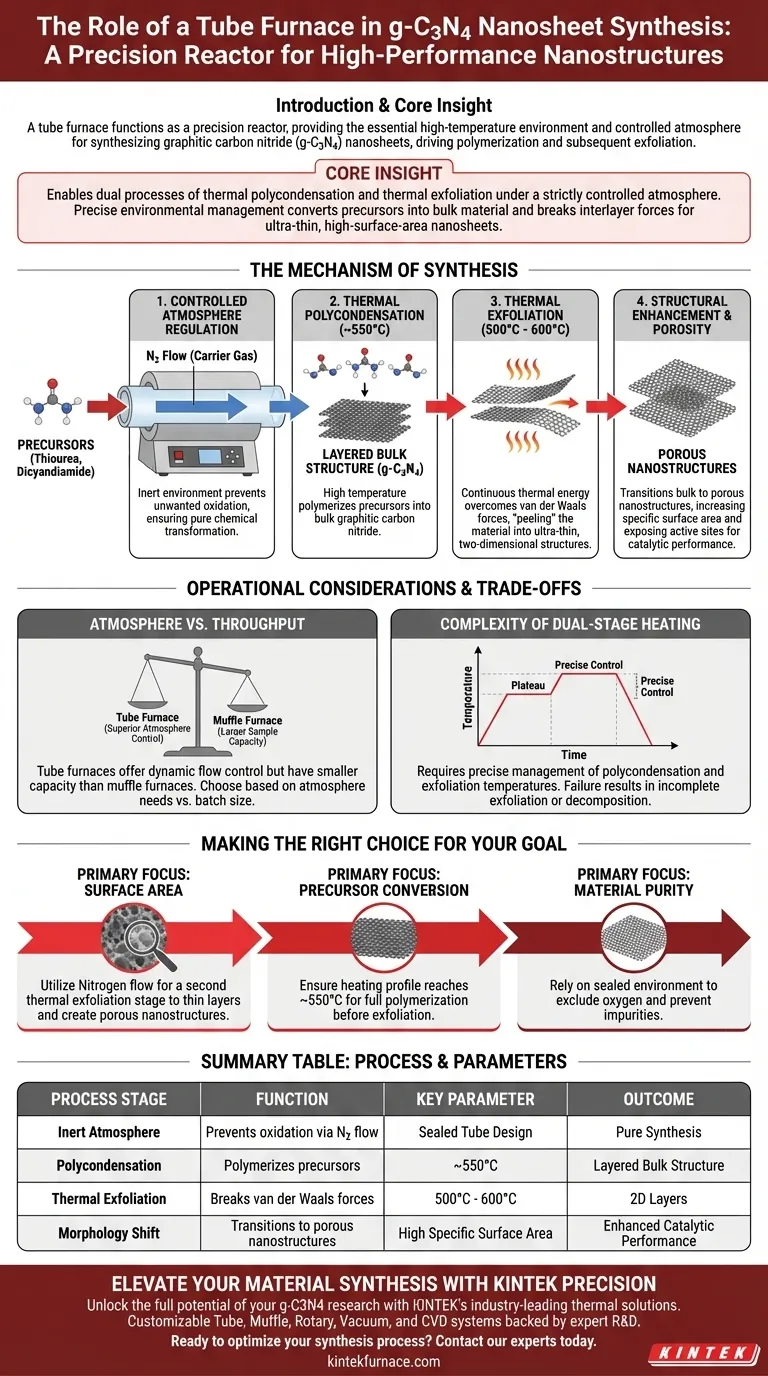

管式炉起着精密反应器的作用,它提供了合成石墨氮化碳(g-C3N4)纳米片所需的高温环境和受控气氛。通过循环氮气等载气并维持特定的热处理阶段,它驱动前驱体的聚合以及随后将块状材料剥离成高性能多孔纳米结构。

核心见解:管式炉在严格控制气氛下实现了热缩聚和热剥离的双重过程。这种精确的环境管理能够将前驱体转化为块状材料,并随后打破层间作用力,从而制造出超薄、高比表面积的纳米片。

合成机理

受控气氛调节

与标准烘箱不同,管式炉允许引入特定的载气,通常是氮气。

这创造了一个惰性环境,可防止加热过程中发生不必要的氧化。它确保了前驱体的化学转化在整个合成过程中保持纯净和一致。

热缩聚

炉子促进了第一个关键阶段:将硫脲和双氰二胺等前驱体转化为块状石墨氮化碳。

这发生在高温下,通常在550°C左右。炉子提供了将这些有机化合物聚合成分层块状结构所需的持续热能。

热剥离

在块状材料形成后,管式炉进行第二次热处理,通常在500°C至600°C之间。

该阶段旨在克服将块状层结合在一起的范德华力。通过施加持续的热能,厚层状材料被“剥离”或剥离成超薄的二维结构。

结构增强和孔隙率

这种双阶段加热的最终功能是极大地改变材料的形貌。

该过程将材料从块状状态转变为多孔纳米结构。这显著增加了比表面积,暴露了更多的活性位点,这对于催化性能至关重要。

操作注意事项和权衡

气氛与产量

虽然管式炉在反应气氛(例如氮气流)方面提供了卓越的控制,但与马弗炉相比,它们的样品容量通常较小。

如果您的工艺需要大量批量生产块状材料,马弗炉可能更有效率,尽管它缺乏管式炉的动态流量控制。

双阶段加热的复杂性

要获得高质量的纳米片,需要精确控制两个不同的温度平台(缩聚和剥离)。

未能严格控制550°C和500°C的加热速率或停留时间,可能导致剥离不完全或材料热分解,从而抵消管式炉的优势。

为您的目标做出正确的选择

为了最大限度地提高g-C3N4纳米片的质量,请根据您的具体化学前驱体调整设备设置。

- 如果您的主要关注点是表面积:利用管式炉的氮气流促进第二次热剥离阶段,该阶段会使层变薄并形成多孔纳米结构。

- 如果您的主要关注点是前驱体转化:确保您的加热曲线至少达到550°C,以在尝试剥离之前将硫脲或双氰二胺完全聚合为石墨相。

- 如果您的主要关注点是材料纯度:依靠管式炉的密封环境来排除氧气,防止在开放式煅烧方法中可能产生的杂质。

管式炉不仅仅是一个加热器;它是通过精确的大气和热控制来物理释放材料活性表面积的工具。

总结表:

| 工艺阶段 | 功能 | 关键参数 |

|---|---|---|

| 惰性气氛 | 通过N2流防止氧化 | 密封管设计 |

| 缩聚 | 聚合前驱体(硫脲/双氰二胺) | ~550°C |

| 热剥离 | 将范德华力分解为二维层 | 500°C - 600°C |

| 形貌转变 | 将块状转变为多孔纳米结构 | 高比表面积 |

使用KINTEK精密设备提升您的材料合成水平

利用KINTEK行业领先的热解决方案,充分释放您的g-C3N4研究潜力。KINTEK拥有专家级研发和世界一流的制造能力,提供全系列的管式、马弗式、旋转式、真空式和CVD系统——所有系统均可完全定制,以满足您独特的实验室要求。

无论您需要精确的气氛控制进行剥离,还是需要高通量的系统进行前驱体转化,我们的炉子都能提供您的数据所需的均匀性和可靠性。

准备好优化您的合成工艺了吗? 立即联系我们的技术专家,为您的实验室找到完美的高温炉。

图解指南

参考文献

- Jianhua Hou, Xiaozhi Wang. Grinding preparation of 2D/2D g-C3N4/BiOCl with oxygen vacancy heterostructure for improved visible-light-driven photocatalysis. DOI: 10.1007/s44246-023-00089-7

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 高压实验室真空管式炉 石英管式炉

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备