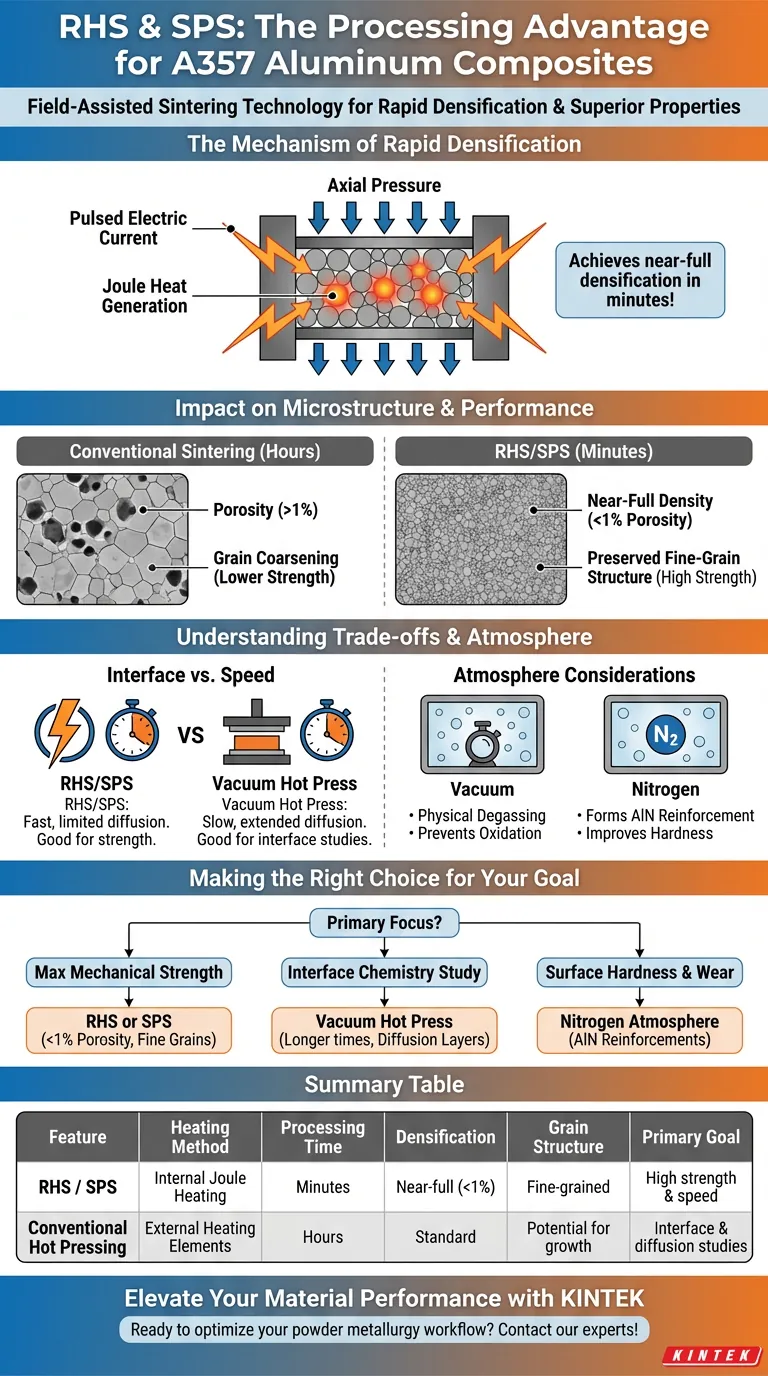

电阻加热烧结(RHS)和放电等离子烧结(SPS)通过使用场辅助烧结技术提供了卓越的加工优势。通过将脉冲电流直接通过模具或粉末产生内部焦耳热,并结合轴向压力,这些方法实现了常规炉无法比拟的快速加热和致密化。

RHS和SPS的决定性优势在于能够在几分钟内实现近全致密化。这种快速的热循环有效地抑制了晶粒粗化,保留了对铝基复合材料机械强度至关重要的细晶粒结构。

快速致密化的机制

内部焦耳加热

与依赖外部加热元件的传统炉不同,RHS和SPS内部产生热量。脉冲电流直接通过导电粉末或模具。这会在颗粒接触点产生焦耳热,从而实现即时且均匀的热分布。

同步施加压力

这些炉子在施加电流的同时使用轴向压力。这种机械力有助于分解表面氧化物并重新排列颗粒。热量和压力的结合显著加速了固结过程。

速度和效率

主要的加工优势是极短的烧结时间。整个过程仅需几分钟即可完成。与真空热压或常规烧结方法通常需要数小时相比,这是一个巨大的缩短。

对微观结构和性能的影响

实现近全密度

对于A357铝复合材料,孔隙率是影响性能的主要缺陷。RHS和SPS可以实现低于1%的孔隙率(近全致密化)。即使在接近固相线温度下也能实现这一点,确保了固体、无孔的基体。

保留细晶粒强化

工艺速度不仅关乎效率;它也是冶金上的必需。长时间暴露在高温下会导致金属晶粒生长(粗化),从而降低强度。由于RHS/SPS速度极快,它最大限度地抑制了晶粒粗化。这保留了粉末冶金固有的细晶粒强化效应。

理解权衡

界面演变与加工速度

虽然SPS的速度在强度方面表现出色,但它限制了原子扩散时间。相比之下,真空热压烧结在更长的时间内保持温度和压力。这种延长的持续时间允许形成更厚、更清晰的扩散过渡层,如果您的目标是研究界面演变或热扩散机制,这可能是有利的。

气氛考虑

炉内环境与加热方法同等重要。

- 真空:有效物理脱气并去除挥发物,防止铝基体氧化。

- 氮气:如果使用氮气气氛,气体可以渗透到开放孔隙中。这会引发与铝的放热反应,形成氮化铝(AlN),这是一种提高硬度和耐磨性的强化相。

为您的目标做出正确选择

为了选择A357复合材料的最佳烧结策略,请考虑您的具体性能要求:

- 如果您的主要关注点是最大机械强度:优先选择RHS或SPS,以最小化晶粒生长,并通过快速致密化实现低于1%的孔隙率。

- 如果您的主要关注点是研究界面化学:考虑真空热压烧结,因为较长的保温时间允许更清晰地观察扩散过渡层。

- 如果您的主要关注点是表面硬度和耐磨性:在烧结过程中使用氮气气氛,以生成分散的氮化铝(AlN)增强体。

通过利用场辅助烧结的快速内部加热,您可以获得致密的细晶粒微观结构,充分发挥粉末冶金的潜力。

总结表:

| 特性 | 电阻加热/SPS | 常规热压 |

|---|---|---|

| 加热方法 | 内部焦耳加热(脉冲电流) | 外部加热元件 |

| 加工时间 | 分钟 | 小时 |

| 致密化 | 近全致密化(<1%孔隙率) | 标准致密化 |

| 晶粒结构 | 细晶粒(抑制粗化) | 可能发生晶粒生长 |

| 主要目标 | 高机械强度和速度 | 界面和扩散研究 |

通过KINTEK提升您的材料性能

通过我们最先进的烧结解决方案,释放您A357铝基复合材料的全部潜力。在专家研发和世界级制造的支持下,KINTEK提供全面的马弗炉、管式炉、旋转炉、真空炉和CVD系统,以及专门的场辅助烧结技术。

无论您需要通过快速致密化来最小化晶粒生长,还是需要定制气氛来实现AlN增强,我们的高温实验室炉都可以完全定制,以满足您独特的研究和生产需求。

准备好优化您的粉末冶金工作流程了吗?

立即联系我们的技术专家,找到您理想的烧结解决方案。

图解指南

参考文献

- Sarah Johanna Hirsch, Thomas Lampke. Combined Effect of Particle Reinforcement and T6 Heat Treatment on the Compressive Deformation Behavior of an A357 Aluminum Alloy at Room Temperature and at 350 °C. DOI: 10.3390/cryst14040317

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

大家还在问

- 使用真空热压烧结炉制备高密度碳纳米管增强铜基复合材料有哪些优势?实现最高密度和纯度,以获得卓越性能

- 真空热压烧结炉中的压力控制功能如何影响陶瓷刀具材料?

- 为什么铝基复合材料需要使用液压机和烧结炉进行二次加工?

- 密封石英玻璃管在热压烧结中起什么作用?实现无氧化铝复合材料

- 石墨模具如何影响高熵合金在真空热压烧结中的性能?通过原位碳化物增强强度

- 为什么在真空热压烧结前,需要对含有混合粉末的石墨模具进行真空烘箱处理?防止孔隙并确保最大密度

- 工业火花等离子烧结 (SPS) 相对于真空热压在 Ti-6Al-4V 方面的首要优势是什么?实现卓越的微观结构

- 真空热压石墨模具的优势是什么?提升金刚石产品的寿命与精度