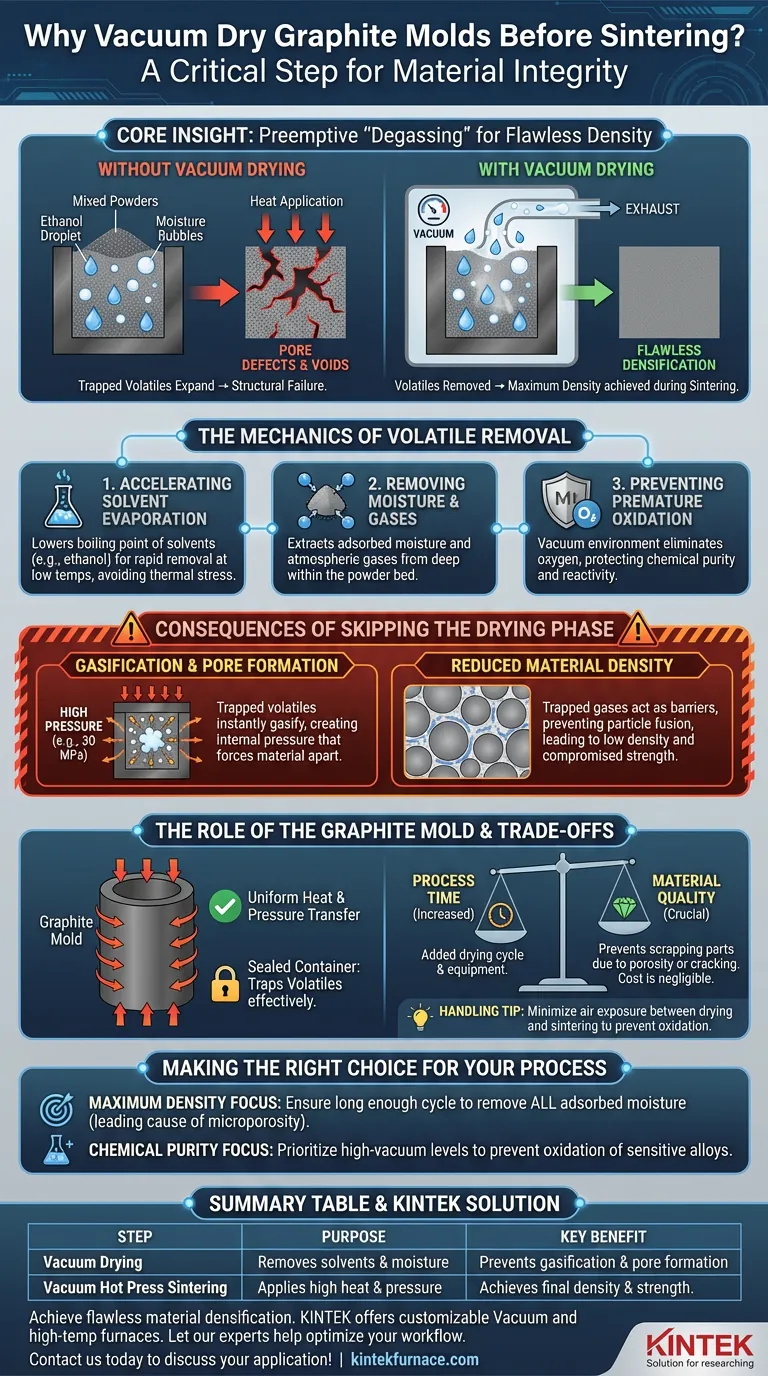

对含有混合粉末的石墨模具进行真空烘箱处理是确保材料完整性的必要步骤。此过程对于彻底去除混合阶段引入的残留溶剂(如乙醇)和吸附的水分至关重要。在真空下于低温下进行此过程,可以消除挥发性成分,否则这些成分会在高温烧结过程中破坏材料结构。

核心见解:真空干燥阶段充当了预先的“脱气”过程。它确保当材料最终受到极端高温和高压时,没有残留的液体或气体可以膨胀,从而防止内部空隙的形成,并确保最终部件达到最大密度。

挥发物去除的机理

加速溶剂蒸发

在辅助混合过程中,通常使用乙醇等溶剂来混合粉末。 真空烘箱可降低这些溶剂的沸点。 这样可以在较低温度下快速彻底地蒸发,确保粉末混合物完全干燥,而不会过早地对其施加热应力。

去除吸附的水分和气体

除了混合溶剂外,金属粉末本身会吸附水分和大气中的气体。 真空干燥可将这些污染物从粉末堆积物的深层清除。 这一点至关重要,因为即使是微量的水分也可能在烧结温度下发生化学反应,导致材料降解。

防止过早氧化

在空气或水分存在下加热金属粉末会导致表面立即氧化。 真空环境在干燥粉末的同时,可将腔室中的氧气去除。 这可以保护金属粉末的化学纯度,确保它们在后续的烧结阶段保持反应活性并准备好进行粘合。

跳过干燥阶段的后果

气化和孔隙形成

如果在真空热压烧结过程中模具中仍残留溶剂或水分,它们会在温度升高时立即气化。 由于模具处于高压下(例如 30 MPa),这些捕获的气体无处可逃。 由此产生的膨胀会产生内部压力,将材料推开,从而导致复合材料中出现孔隙缺陷和空隙。

材料密度降低

热压的主要目标是致密化。 捕获的气体充当了颗粒之间的屏障,阻止它们完全熔合。 跳过干燥阶段不可避免地会导致最终产品的密度低且机械强度受到损害。

石墨模具的作用

均匀的热量和压力传递

石墨模具因其能够承受巨大的压力并均匀传递热量而被选用。 然而,由于它们在高压下充当密封容器,因此可以有效地捕获挥发物。 在石墨模具内部干燥粉末可确保整个组件在重型液压缸施加力之前稳定下来。

理解权衡

工艺时间与材料质量

此步骤的主要权衡是总加工时间的增加。 添加真空干燥循环需要额外的设备并延长生产周期。 然而,与因孔隙或开裂而报废烧结零件的成本相比,时间成本微不足道。

搬运和物流

在烘箱和热压机之间移动装载的石墨模具需要小心操作。 虽然石墨在高温下很坚固,但如果在大气中处理不当,它可能很脆且易于氧化。 操作员必须尽量减少在干燥和烧结阶段之间暴露于空气的时间,以保持真空处理的好处。

为您的工艺做出正确选择

如果您正在优化烧结工作流程,请考虑以下有关真空干燥的注意事项:

- 如果您的主要重点是最大密度:确保真空干燥周期足够长,以去除所有吸附的水分,因为这是微孔隙率的主要原因。

- 如果您的主要重点是化学纯度:在干燥过程中优先考虑高真空度,以防止在烧结开始前氧化敏感的金属合金粉末。

最终,真空干燥阶段不仅仅是一个干燥步骤;它是高性能复合材料结构失效的基本防御。

总结表:

| 步骤 | 目的 | 关键优势 |

|---|---|---|

| 真空干燥 | 去除模具中粉末的溶剂(例如乙醇)和吸附的水分。 | 防止烧结过程中的气化和孔隙形成。 |

| 真空热压烧结 | 施加高温和高压以致密化粉末混合物。 | 实现最终部件的密度和机械强度。 |

| 跳过干燥的后果 | 捕获的挥发物在高温和高压下膨胀。 | 导致空隙、低密度和材料完整性受损。 |

实现无缺陷的材料致密化,避免代价高昂的缺陷。真空干燥工艺对于高性能复合材料至关重要。KINTEK 提供真空和其他实验室高温炉,均可根据独特需求进行定制,并拥有专家研发和制造支持。让我们专家帮助您优化烧结工作流程。立即联系我们讨论您的应用!

图解指南