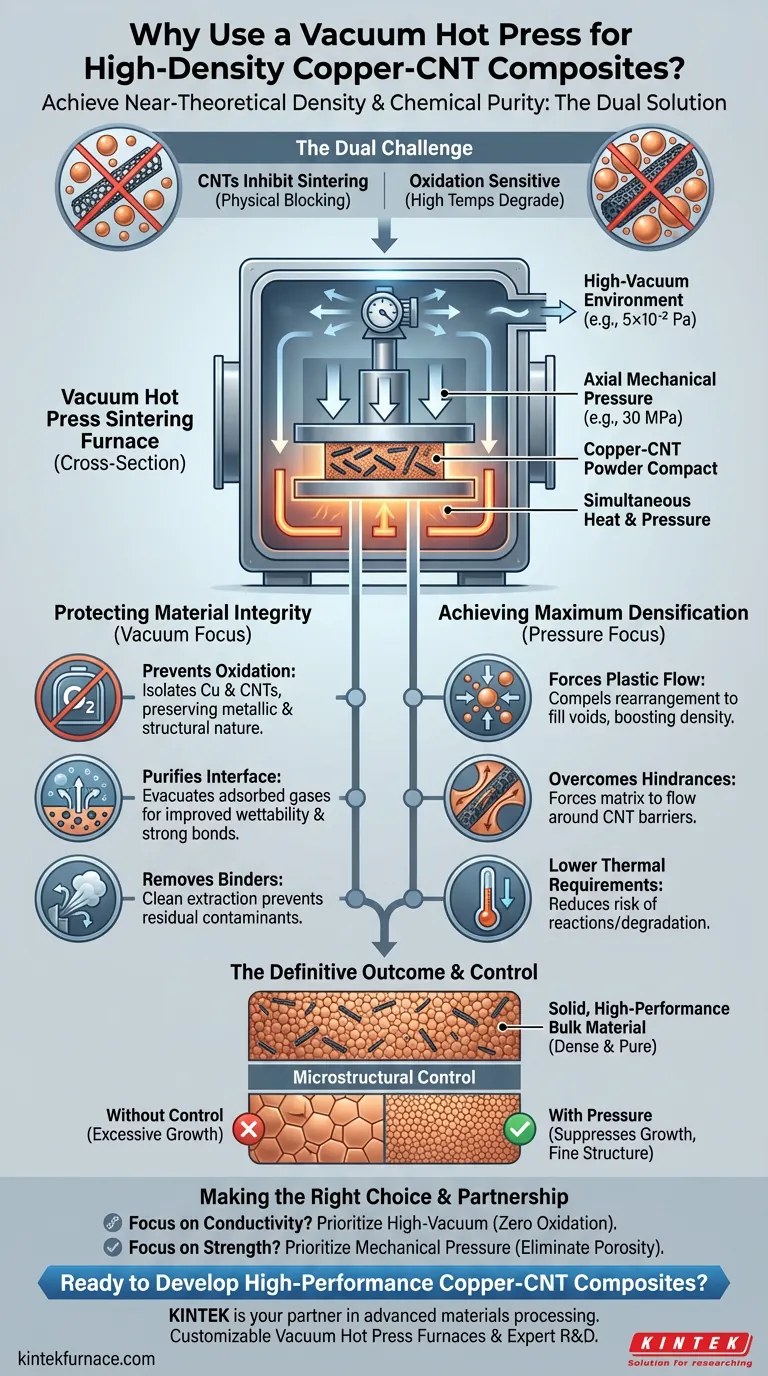

使用真空热压烧结炉制备碳纳米管(CNT)增强铜复合材料的主要优势在于,它能够在保持化学纯度的同时,实现接近理论的密度。通过在高真空环境中同时施加单轴机械压力和热量,该方法克服了碳纳米管抑制烧结的自然倾向,强制颗粒接触并防止破坏导电性和机械性能的氧化。

核心要点

制备铜-碳纳米管复合材料面临双重挑战:增强材料物理上阻碍致密化,且成分对氧化高度敏感。真空热压通过使用机械力压碎孔隙以及真空气氛确保铜与纳米管之间的界面清洁并结合,从而同时解决这两个问题。

保护材料完整性

基体(铜)和增强材料(碳纳米管)的化学稳定性是高性能复合材料的基础。真空环境不仅仅是一个特点;它是一种化学必需。

防止氧化

高温通常会引发铜的快速氧化。同样,碳纳米管在富氧环境中会降解或“烧毁”。高真空环境(例如 5×10⁻² Pa)可将材料与氧气完全隔离,从而保持铜的金属性质和碳纳米管的结构完整性。

净化界面

为了获得强度,铜必须与碳纳米管紧密结合。真空烧结可有效去除吸附气体和粉末间隙中的挥发性杂质。这种对表面的“清洁”改善了润湿性,确保了牢固的界面结合,且没有脆性氧化物夹杂物或反应产物。

去除粘结剂

如果粉末混合物使用蜡质粘结剂进行成型,真空有助于在初始加热阶段有效提取它们。这可以防止残留的碳或污染物被困在最终复合材料内部,否则会削弱材料。

实现最大程度的致密化

碳纳米管具有高长径比和刚度,这会通过阻止铜晶粒生长在一起(称为“钉扎”现象)而自然地阻碍烧结过程。仅靠热能通常不足以克服这一点。

强制塑性流动

炉子直接将轴向机械压力(通常约为 30 MPa)施加到粉末上。这种外力迫使铜颗粒发生塑性流动和重新排列。这强制填充了仅靠热扩散无法消除的颗粒间隙。

克服烧结障碍

碳纳米管通常会阻碍“烧结颈”(颗粒之间的桥梁)的生长。同时施加压力使得材料能够克服这种障碍,迫使铜基体围绕碳纳米管流动并实现高密度。

降低热量要求

由于机械压力有助于致密化,因此与无压烧结相比,该过程通常可以在相对较低的温度下完成。这一点至关重要,因为较低的温度降低了可能降解碳纳米管的过度化学反应的风险。

微观结构控制

复合材料的物理性能由其微观结构决定。真空热压可精确控制晶粒动力学。

抑制晶粒生长

长时间保持高温会导致铜晶粒过度生长,从而降低材料强度。压力辅助机制加速了致密化,有效抑制了过度晶粒生长。这保留了更细的晶粒结构,有助于提高机械性能。

理解权衡

虽然真空热压在密度和纯度方面非常有效,但认识其与其他技术相比的操作背景很重要。

工艺速度与场辅助方法

虽然热压很高效,但像SPS(火花等离子烧结)这样的技术利用脉冲电流产生内部焦耳热,以实现更快的加热速率。因此,标准真空热压的循环时间可能比 SPS 长,可能使材料暴露在高温下的时间更长,这需要仔细的参数控制以避免界面反应。

几何限制

单轴机械压力的应用通常将最终产品的几何形状限制为简单的形状(圆盘、圆柱体或板材)。与无压烧结或铸造不同,此方法不适用于制造复杂的净形零件,除非进行后续加工。

为您的目标做出正确选择

为了最大限度地发挥铜-碳纳米管复合材料的潜力,请根据您的具体性能目标调整您的加工参数:

- 如果您的主要重点是导电性:优先考虑高真空能力,以确保铜基体无氧化,因为即使是微小的氧化物也会起到绝缘作用。

- 如果您的主要重点是机械强度:依靠轴向机械压力来消除孔隙,因为孔隙是结构失效的主要起始点。

真空热压烧结炉仍然是将松散的铜-碳纳米管粉末转化为固体、高性能块状材料的决定性工具,在这些材料中,密度和纯度是不可妥协的。

总结表:

| 关键优势 | 主要益处 |

|---|---|

| 高真空环境 | 防止氧化,去除杂质,并确保铜与碳纳米管之间存在清洁、牢固的界面。 |

| 轴向机械压力 | 强制塑性流动和颗粒重排,以实现接近理论的密度,克服碳纳米管的阻碍。 |

| 较低的烧结温度 | 减少热暴露,最大限度地降低碳纳米管降解和过度晶粒生长的风险。 |

| 微观结构控制 | 抑制过度晶粒生长,保留细晶粒结构以获得卓越的机械强度。 |

准备好开发高性能铜-碳纳米管复合材料了吗?

实现最大密度和化学纯度对于您先进复合材料的导电性和机械性能至关重要。碳纳米管增强材料和氧化敏感性的挑战需要精确且受控的烧结工艺。

KINTEK 是您先进材料加工的合作伙伴。凭借专业的研发和制造支持,KINTEK 提供真空热压烧结炉和其他实验室高温系统,所有这些都可以根据您独特的研究和生产需求进行定制。

让我们帮助您释放材料的全部潜力。

立即联系我们的专家,讨论我们的解决方案如何增强您的复合材料开发。

图解指南