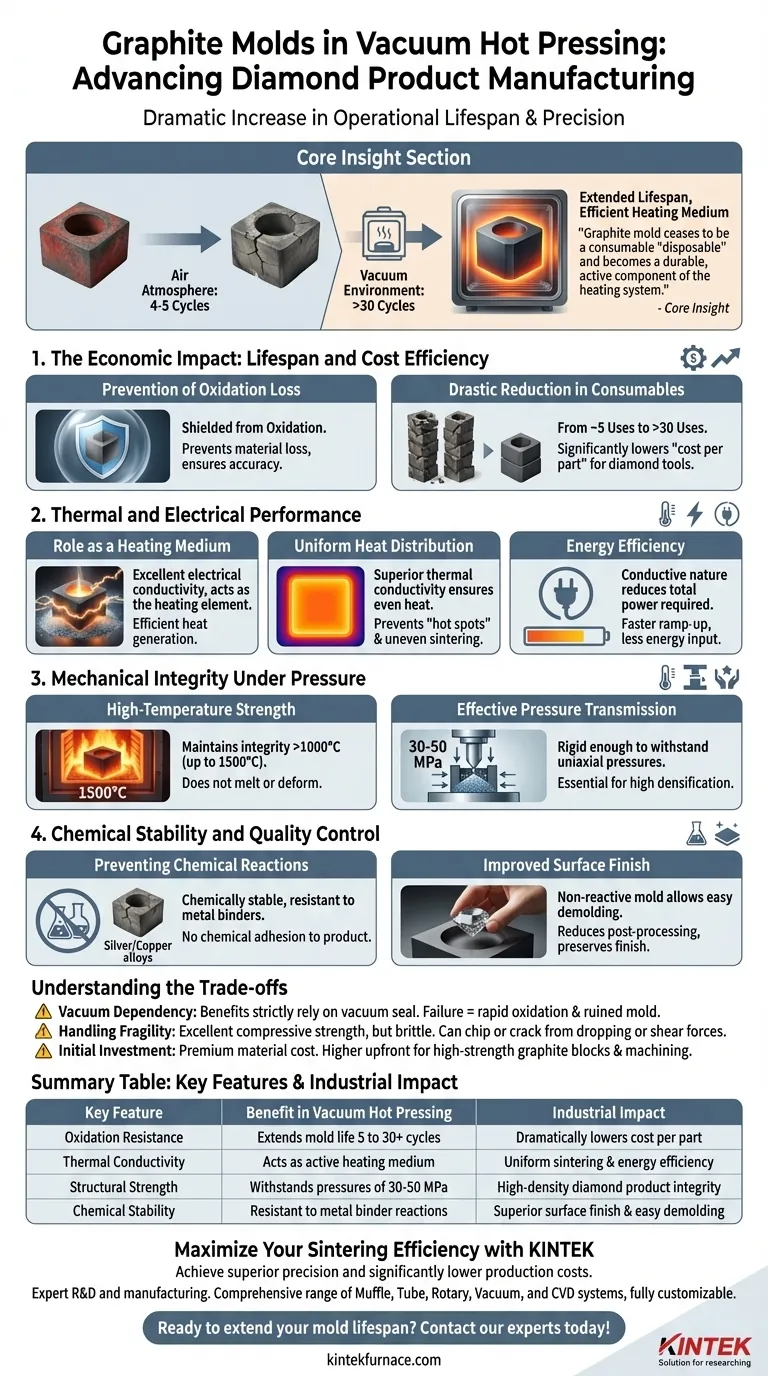

在真空热压中使用石墨模具最显著的优势是操作寿命的急剧增加。 通过消除环境中的氧气,石墨能够抵抗高温氧化,将模具使用次数从空气中的典型 4-5 次循环延长到真空中的 30 次以上循环。这种耐用性,加上石墨作为高效加热介质的能力,从根本上改变了金刚石产品的制造的经济性和精度。

核心见解: 在真空热压中,石墨模具不再是消耗性的“一次性”物品,而是成为加热系统的耐用、主动组成部分。这一转变降低了材料成本,同时实现了高密度金刚石烧结所需的极端压力和温度。

经济影响:寿命与成本效益

在真空环境中使用石墨的主要驱动因素是它能防止氧化。

防止氧化损失

在空气气氛中,石墨在烧结温度下会迅速降解。真空环境有效地保护了模具,防止了通常在使用几次后就会破坏尺寸精度的材料损失。

消耗品大幅减少

数据显示,切换到真空后,模具寿命从大约 5 次使用延长到 30 次以上。这减少了模具更换的频率,从而显著降低了金刚石工具制造的“单位零件成本”。

热学和电学性能

石墨不仅仅是容器;它在热过程中起着关键的、主动的作用。

作为加热介质的作用

由于其优异的导电性,石墨模具本身通常充当加热元件(尤其是在感应加热或直流烧结中)。它能高效地产生热量,并将其直接传递到金刚石粉末基体。

均匀热分布

石墨具有优越的热导率。这确保热量在整个模具中均匀分布,防止“热点”导致金刚石产品烧结不均匀或产生内部应力。

能源效率

由于其导电性,石墨减少了达到烧结温度所需的总功率。与导电性较差的模具材料相比,该材料允许炉子快速升温并以更少的能量输入维持温度。

压力下的机械完整性

烧结金刚石产品需要巨大的压力才能达到所需的密度。石墨模具为该过程提供了结构支撑。

高温强度

与许多在高温下会软化的金属不同,高强度石墨在超过 1000°C(最高可达 1500°C)的温度下仍能保持其机械完整性。它不会熔化或变形,从而确保最终产品符合模具的设计规格。

有效的压力传递

石墨模具足够坚固,能够承受 30 至 50 MPa 的单轴压力。它们能有效地将这种液压传递到金刚石粉末,这对于颗粒重排和高密度化至关重要。

化学稳定性和质量控制

金刚石工具的质量在很大程度上取决于烧结过程的纯度。石墨在保持清洁环境方面表现出色。

防止化学反应

石墨化学性质稳定,不易与金刚石复合材料中使用的许多金属粘合剂(如银或铜合金)发生反应。这可以防止模具与产品发生化学粘结。

改善表面光洁度

由于模具与零件不发生反应,脱模过程明显更顺畅。模具通常与石墨纸衬里一起使用,可以轻松取出烧结产品,减少后处理清理工作并保持表面光洁度。

理解权衡

虽然石墨是该应用的行业标准,但您必须管理一些特定的限制以确保成功。

依赖真空

上述优势严格依赖于真空环境。如果真空密封失效或气氛受到损害,石墨在高温下会迅速氧化,从而损坏模具。

易碎性处理

虽然石墨具有优异的抗压强度(能很好地承受挤压),但它很脆。如果在装卸过程中掉落或受到剪切力,它可能会碎裂或开裂。

初始投资

高强度、高密度石墨是一种优质材料。虽然成本在其长寿命期间被摊销,但原材料石墨块和加工的初始成本高于低等级替代品。

为您的目标做出正确选择

为了最大限度地提高石墨模具在您的特定金刚石烧结过程中的价值,请关注以下可操作的要点:

- 如果您的主要关注点是降低成本:实施严格的真空维护规程,以确保模具达到完整的 >30 次循环寿命,从而有效地摊销材料成本。

- 如果您的主要关注点是产品密度:确保您使用的是能够承受 >30 MPa 压力的高强度级石墨,以促进最大程度的颗粒压实而不会导致模具变形。

- 如果您的主要关注点是工艺速度:利用石墨的导电性,采用感应加热方法,这种方法比辐射加热元件更快地加热模具(和产品)。

石墨模具的成功应用在于将其视为精密热工具,而不是仅仅作为容器,这些工具需要受控的真空环境才能发挥作用。

总结表:

| 关键特性 | 真空热压中的优势 | 工业影响 |

|---|---|---|

| 抗氧化性 | 将模具寿命从 5 次延长到 30 次以上循环 | 大幅降低单位零件成本 |

| 导热性 | 作为主动加热介质 | 均匀烧结与能源效率 |

| 结构强度 | 承受 30-50 MPa 的压力 | 高密度金刚石产品完整性 |

| 化学稳定性 | 不易与金属粘合剂反应 | 优异的表面光洁度与易脱模 |

使用 KINTEK 最大化您的烧结效率

在您的金刚石工具制造中实现卓越的精度并显著降低生产成本。凭借专业的研发和制造,KINTEK 提供全面的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,以及其他专用实验室高温炉——所有这些都可以根据您独特的热和压力要求进行完全定制。

准备好延长您的模具寿命并提高产品质量了吗?立即联系我们的专家,获取定制化解决方案!

图解指南