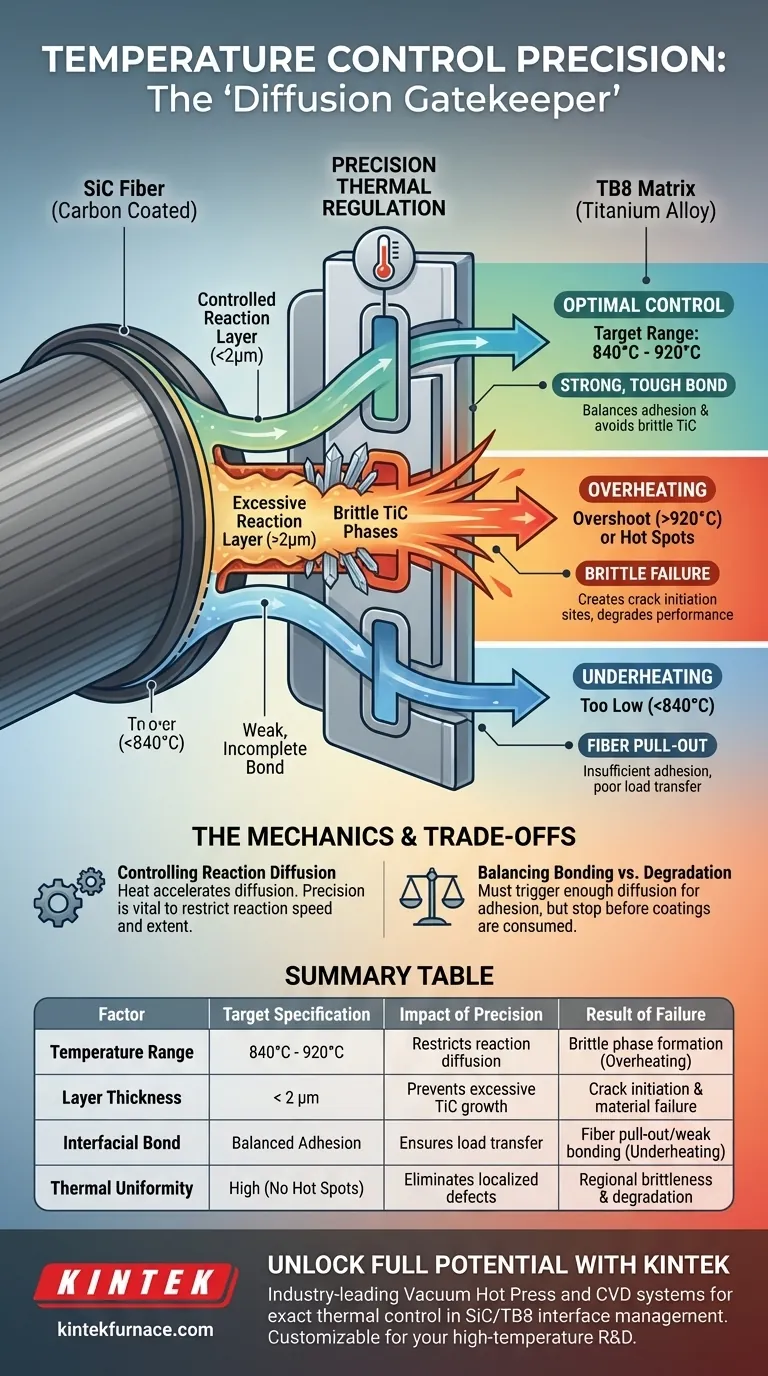

温度控制精度是决定碳化硅纤维与TB8基体之间界面机械完整性的最关键变量。高精度热调节,特别是在840-920°C的范围内,限制了纤维碳涂层与钛基体之间的反应扩散。这种控制确保界面反应层厚度保持在2微米以下,防止形成过量、脆性的碳化钛(TiC)相,从而降低结构性能。

核心要点 精确的热调节充当“扩散看守者”,允许足够的化学相互作用来结合材料,同时严格限制导致材料过早失效的脆性反应层的生长。

界面形成机制

控制反应扩散

这些复合材料中的界面层是通过反应扩散形成的。当碳化硅纤维上的碳(C)涂层与TB8基体中的钛发生化学反应时,就会发生这种情况。

由于扩散速率对热量呈指数级敏感,即使是微小的温度波动也会极大地改变反应的速度和程度。

理想厚度阈值

为了维持材料性能,必须严格控制反应层的厚度。目标通常是小于2微米。

要实现这一点,需要真空热压机将温度保持在严格的范围内,通常是840-920°C。这个特定范围提供了足够的能量进行结合,而不会过度驱动反应。

热不稳定性的后果

过热的危险

如果温度控制精度不足,并且超过目标范围,扩散过程会急剧加速。

这会导致形成过厚的界面层。在SiC/TB8的情况下,这会产生大量的碳化钛(TiC)。

脆性相失效

厚的TiC层是有害的,因为它本质上是脆性的。

厚的TiC层不能有效地在基体和纤维之间传递载荷,反而成为缺陷。它成为裂纹萌生的位点,显著降低了复合材料的整体强度和延展性。

欠热的风险

虽然主要参考资料侧重于限制厚度,但补充数据表明,精度对于防止欠热同样至关重要。

如果温度过低,必要的置换反应可能根本不会发生。这会导致界面结合薄弱,导致纤维在应力下从基体中拔出,而不是对其进行增强。

理解权衡

平衡结合与降解

“强结合”与“纤维降解”之间存在一条细微的界限。你需要发生反应来产生附着力,但你必须在它消耗保护涂层之前停止它。

精度与设备成本

实现必要的热均匀性通常需要先进的真空热压技术。

具有高热梯度的标准炉可能达到平均温度,但会产生局部热点。即使平均读数看起来正确,这些热点也会造成脆性失效的区域。

为您的目标做出正确的选择

为了优化SiC纤维增强TB8复合材料的性能,您的热策略必须与特定的材料结果相匹配:

- 如果您的主要关注点是断裂韧性:瞄准温度窗口的较低端(接近840°C),以使反应层尽可能薄,从而最大限度地减少脆性TiC的形成。

- 如果您的主要关注点是界面剪切强度:确保温度足够高以触发足够的扩散以进行结合,但严格限制停留时间以防止层过度生长(>2微米)。

温度精度的掌握不仅仅是一个工艺变量;它是释放金属基复合材料全部结构潜力的先决条件。

总结表:

| 因素 | 目标规格 | 精度影响 | 失效结果 |

|---|---|---|---|

| 温度范围 | 840°C - 920°C | 限制反应扩散 | 脆性相形成(过热) |

| 层厚 | < 2 μm | 防止TiC过度生长 | 裂纹萌生与材料失效 |

| 界面结合 | 平衡的附着力 | 确保载荷传递 | 纤维拔出/结合薄弱(欠热) |

| 热均匀性 | 高(无热点) | 消除局部缺陷 | 区域脆性与降解 |

释放您的高性能复合材料的全部潜力

精度是高强度复合材料与脆性失效之间的区别。KINTEK提供行业领先的真空热压和CVD系统,旨在为您提供管理精细SiC/TB8界面所需的精确热控制。

凭借专业的研发和制造支持,我们的系统可完全定制,以满足您实验室独特的耐高温需求。无论您是需要最小化反应层还是最大化剪切强度,KINTEK都有专业知识帮助您取得成功。

准备好提升您的材料完整性了吗?

立即联系KINTEK专家

图解指南