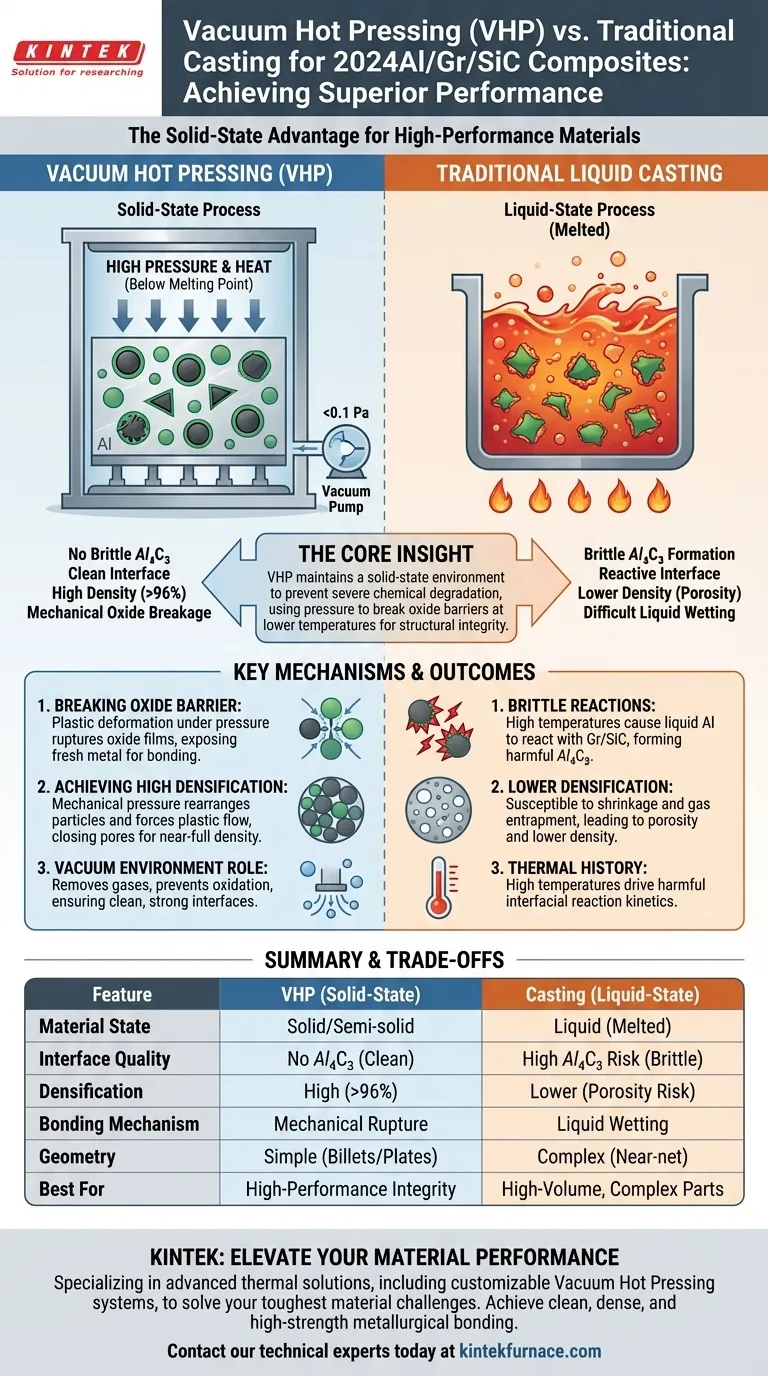

真空热压 (VHP) 通过维持固态环境,为铸造提供了关键优势,有效避免了铝在碳基增强材料存在下熔化时发生的严重化学降解。

通过在低于熔点的温度下同时施加高压和热量,VHP 可实现冶金结合和高致密化,同时防止困扰液体铸造工艺的脆性反应产物的形成。

核心见解 制造 2024Al/Gr/SiC 复合材料需要驾驭结合与化学稳定性之间的微妙权衡。VHP 通过在较低温度下利用压力机械性地破坏氧化物屏障来解决此问题,确保结构完整性,而液体铸造否则会将增强材料溶解成脆性污染物。

液态加工的问题

防止脆性界面反应

传统铸造的主要危险在于熔化铝基体所需的高温(通常为 750-850°C)。

在这些温度下,液态铝会与石墨 (Gr) 和碳化硅 (SiC) 发生剧烈反应。

这种反应会产生碳化铝 ($Al_4C_3$),这是一种脆性化合物,会严重降低最终复合材料的机械性能和导热性。

控制热历史

VHP 的工作温度显著降低,使铝保持固态或半固态。

这种“低温”方法有效地抑制了有害界面反应所需的化学动力学。

通过避免液相,可以保持 Gr 和 SiC 增强材料的完整性。

卓越结合的机制

破坏氧化物屏障

铝颗粒自然覆盖着一层顽固的氧化物薄膜,阻碍了与其他材料的结合。

在液体铸造中,如果没有过高的温度,很难润湿这些增强材料。

VHP 通过塑性变形解决了这个问题。高温和轴向压力的结合使铝颗粒变形,物理性地破坏氧化物薄膜,暴露出新鲜金属以实现冶金结合。

实现高致密化

标准的真空烧结通常会留下多孔材料,密度仅达到 71% 左右。

VHP 利用机械压力重新排列颗粒并强制塑性流动,从而有效地闭合内部孔隙。

这个过程可以将密度提高到96% 以上,接近完全致密状态,而液体铸造由于收缩和气体夹带,通常难以达到这一水平。

真空环境的作用

高真空(例如 <0.1 Pa)不仅仅是为了清洁;它是一种主动的加工工具。

它会去除粉末表面的吸附气体,否则这些气体会在铸件中形成空隙或夹杂物。

此外,它还可以防止在加热循环期间铝基体和增强材料的氧化,确保基体与增强材料之间的界面保持清洁和牢固。

理解权衡

虽然 VHP 提供了卓越的材料性能,但重要的是要认识到与铸造相比其操作限制。

几何限制 铸造可以生产复杂的近净形零件。VHP 通常仅限于简单的几何形状(棒料或板材),需要后续机加工。

产量和成本 VHP 是一种间歇式工艺,与连续或批量铸造方法相比,每单位的成本通常更高,速度更慢。它是一种为性能而非高产量经济性而选择的工艺。

为您的目标做出正确的选择

在为 2024Al/Gr/SiC 复合材料选择制造方法时,请根据组件的关键要求来选择。

- 如果您的主要关注点是最大的机械强度和导热性:请使用真空热压。对于高性能应用,减少脆性碳化物和高致密化是不可或缺的。

- 如果您的主要关注点是复杂几何形状而无需机加工:请使用铸造,但请注意,由于界面反应和较低的密度,您很可能会牺牲材料性能。

总结:对于材料内部结构完整性比复杂几何形状要求更重要的关键应用,真空热压是明确的选择。

总结表:

| 特性 | 真空热压 (VHP) | 传统液体铸造 |

|---|---|---|

| 材料状态 | 固态/半固态 | 液态(熔融) |

| 界面质量 | 无 $Al_4C_3$(脆性碳化物) | 脆性反应风险高 |

| 致密化 | 高(>96% 密度) | 较低(收缩/空隙风险) |

| 结合机制 | 氧化物薄膜的机械破裂 | 增强材料的液体润湿 |

| 几何形状 | 简单的棒料/板材 | 复杂的近净形零件 |

| 最适合 | 高性能完整性 | 大批量、复杂零件 |

通过 KINTEK 提升您的材料性能

您是否在复合材料制造中面临脆性界面或低密度的问题?KINTEK 专注于先进的热解决方案,旨在解决您最复杂的材料挑战。凭借专家级研发和精密制造的支持,我们提供高性能的真空热压系统、马弗炉、管式炉、旋转炉和 CVD 炉——所有这些都可以根据您的具体研究或生产需求进行完全定制。

不要在结构完整性上妥协。我们的真空系统可确保为您的目标应用提供清洁、致密且高强度的冶金结合。

立即联系我们的技术专家,为您的实验室找到完美的定制炉解决方案。

图解指南