从本质上讲,热压烧结是一种制造工艺,它利用高温和机械压力相结合的方式将粉末材料转变为坚固、致密的物体。添加真空环境显著增强了这一过程。通过去除空气和其他气体,真空热压可防止化学污染并消除残余孔隙率,从而使最终部件具有卓越的密度、强度和纯度。

真空热压的基本优势在于其双重作用方式:机械压力物理地迫使粉末颗粒相互靠近以闭合孔隙,而真空环境确保这些孔隙是空的,并防止不必要的反应,从而能够制造出尽可能接近理论上完美密度的材料。

热压烧结的机械原理

结合热量和压力

热压通过同时施加热能(热量)和机械能(压力)来工作。热量使粉末颗粒内的原子具有足够的活动性,可以扩散并与相邻颗粒结合。

同时,外部压力迫使颗粒靠在一起,使它们之间的空隙(孔隙)塌陷。这种强大的组合加速了致密化过程,其速度远远超过仅靠热量所能达到的效果。

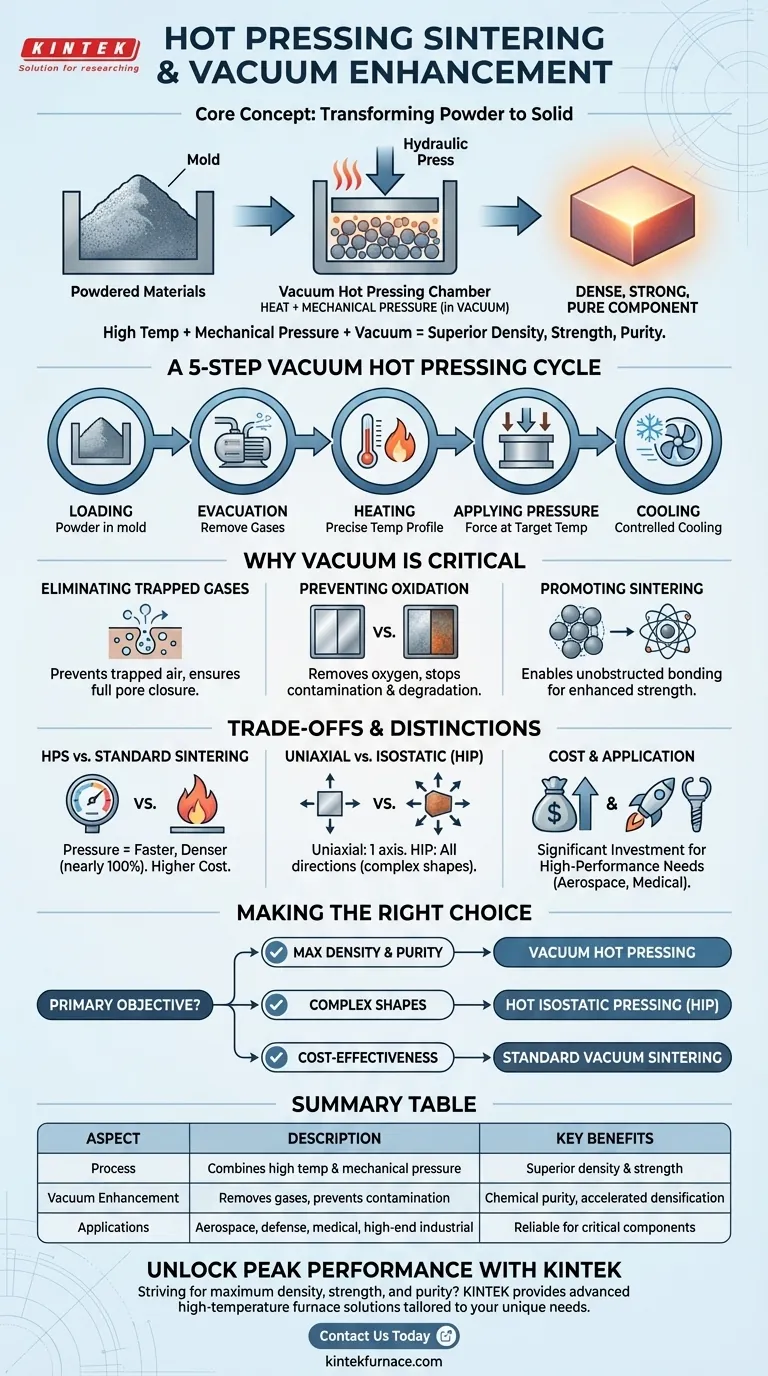

分步过程

典型的真空热压循环是一个精心控制的事件序列,旨在实现特定的材料结果。

- 装载: 将粉末材料放入模具中,然后将模具装入炉膛。

- 抽真空: 密封炉膛室,使用强大的泵制造高真空环境,去除空气和其他气体。

- 加热: 材料根据精确的温度曲线进行加热。

- 施加压力: 一旦达到目标温度,液压机将对材料施加一段设定时间的力。

- 冷却: 压制阶段后,对部件进行控制冷却,以防止热冲击并确保稳定的微观结构。

为什么真空是关键的增强

消除捕获的气体

真空的主要作用是在加热开始之前去除夹在粉末颗粒之间的空气。如果存在这种空气,它将在压制过程中被压缩到残留的孔隙中。

这种被困住的气体会阻止孔隙完全闭合,从而导致最终产品密度降低,机械性能受损。

防止氧化和污染

许多高性能材料,特别是金属和某些陶瓷,在烧结温度下与氧气具有很高的反应活性。真空环境去除了这种氧气。

这可以防止形成会降低材料强度、导电性或其他关键性能的不良氧化物和其他污染物。结果是化学纯度更高的部件。

促进烧结反应

通过创造一个超清洁、无气体的环境,基本的烧结机制——例如原子扩散和晶界生长——可以在没有阻碍的情况下进行。

这带来了颗粒之间更有效的粘合,直接转化为如成品分析所示的材料强度、韧性和整体性能的提高。

了解权衡和区别

热压与标准烧结

关键区别在于压力。标准烧结仅依靠热量来使粉末压块致密,这个过程可能很慢,并且可能无法达到完全致密。

热压增加了机械力,极大地加速了该过程,并实现了接近理论最大值的密度。这种性能是以更复杂和昂贵的设备为代价的。

单轴与等静压

标准热压通常是单轴的,这意味着压力沿单个轴施加(例如,从上到下)。

相关的工艺热等静压(HIP)将部件置于高压惰性气体环境中,压力从各个方向均匀施加。HIP 非常适合复杂形状,但通常是一个更复杂的工艺。

成本和应用

真空热压机械是一项重大投资。因此,该工艺主要用于需要最高材料性能且成本合理的应用。

这包括航空航天、国防、医疗和高端工业部门的部件,在这些领域,材料失效是不可接受的。

为您的目标做出正确选择

选择正确的致密化方法需要清楚地了解您项目的主要目标。

- 如果您的主要关注点是最大的密度和材料纯度: 真空热压是更优的选择,因为它能主动去除内部空隙并防止化学污染。

- 如果您的主要关注点是复杂形状的均匀致密化: 热等静压(HIP)可能是更好的替代方案,因为其气体压力均匀地作用于所有表面。

- 如果您的主要关注点是成本效益较低的关键部件: 对于许多材料,标准真空烧结(没有外部压力)可以取得优异的效果,并且是一个更简单、更经济的工艺。

最终,了解这些原理可以帮助您选择最符合您的材料、几何形状和性能要求的制造途径。

总结表:

| 方面 | 描述 |

|---|---|

| 工艺 | 结合高温和机械压力来致密化粉末材料。 |

| 真空增强 | 去除气体以防止污染和消除孔隙率,提高密度和纯度。 |

| 主要优点 | 卓越的密度、增强的强度、化学纯度和加速的致密化。 |

| 应用 | 航空航天、国防、医疗和高端工业部件。 |

利用 KINTEK 为您的材料释放巅峰性能

您是否正在努力使您的高性能部件达到最大的密度、强度和纯度?KINTEK 利用卓越的研发和内部制造能力,提供根据您独特需求量身定制的先进高温炉解决方案。我们的产品线包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统,所有这些都得到强大深度定制能力的强力支持,以精确满足您的实验和生产要求。

不要让材料限制阻碍您——立即联系我们,讨论我们的真空热压技术如何提升您的项目,并在航空航天、国防、医疗等关键应用中交付可靠、高质量的结果。

图解指南