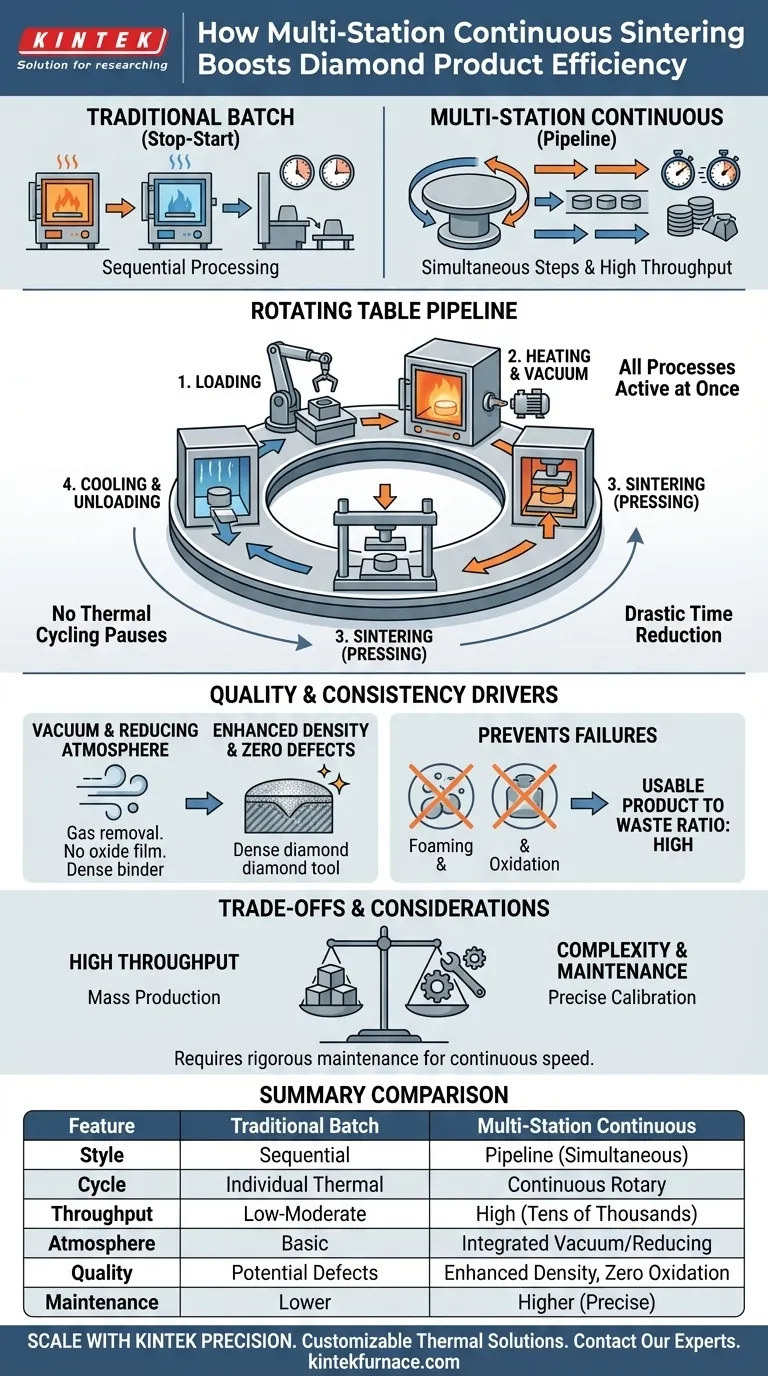

多工位连续真空热压烧结设备将生产过程从线性的、停停顿顿的过程转变为同步、高速的流水线。通过采用旋转台设计,该技术允许同时执行关键步骤——装载、加热、压制和冷却——而不是一次性按顺序为一批产品执行这些步骤。这种方法大大缩短了单个循环时间,并实现了年产量数万件。

该技术的核心优势是从“批处理”转向“流水线”处理。通过在旋转平台上同步烧结的每个阶段,制造商可以在保持高质量金刚石工具所需严格的大气控制的同时,实现巨大的吞吐量增长。

高吞吐量烧结的机械原理

旋转台的威力

该设备效率的核心是旋转台设计。

该设备不使用单个静态炉膛,每个炉膛都需要为每批产品加热和冷却,而是通过专用工位物理移动模具。这种移动允许机器连续运行,而无需因热循环而暂停。

并行处理步骤

在标准系统中,步骤是一个接一个地发生。在多工位连续系统中,所有过程同时发生。

当一个工位正在装载原材料时,另一个工位正在积极加热,第三个工位正在施加压力(烧结),第四个工位正在冷却。这种并行处理大大减少了每个单元所需的总时间。

创建流水线式操作

这种同步创建了真正的流水线式操作。

一旦完成产品卸载,新模具就会立即装入循环。这消除了通常与等待炉子达到温度或冷却相关的“死时间”,从而能够每年生产数万件。

质量一致性作为效率驱动因素

防止生产缺陷

效率不仅仅关乎速度;它关乎可用产品与废品的比例。

该设备集成了真空脱气和还原气氛功能。与标准大气设备不同,它在烧结开始前主动去除粉末表面的吸附气体。

提高材料密度

真空环境能够有效去除金属颗粒上的氧化膜。

这导致金属粘结剂的密度显著提高。更致密的粘结剂对金刚石颗粒产生更强的保持力,确保最终工具按预期性能工作。

消除常见故障

通过严格控制气氛,该设备可防止常见的质量杀手,如产品起泡和氧化。

消除这些缺陷可确保高速输出不会导致大量报废。您可以在不牺牲金刚石产品结构完整性的情况下提高速度。

理解权衡

操作复杂性

与静态批式炉相比,转向连续多工位设备会引入更高的机械复杂性。

旋转台与真空密封和液压机的同步需要精确校准。流水线中的任何错位都可能导致整个生产线停产,而不仅仅是单个批次。

维护要求

高吞吐量机械设备在运动部件上会经历更多的磨损。

为了保持“流水线”效率,对真空泵和旋转机构进行严格的维护计划至关重要。忽视这一点可能导致计划外停机,从而抵消速度优势。

为您的目标做出正确选择

要确定该设备是否符合您的制造策略,请考虑您的具体目标:

- 如果您的主要重点是大批量生产:利用旋转台和流水线设计,通过大大缩短的循环时间实现高产量(年产量数万件)。

- 如果您的主要重点是产品一致性:依靠集成的真空和还原气氛功能来消除氧化和起泡,确保大批量产品密度均匀。

对于旨在扩大规模的制造商来说,这项技术提供了将高速输出与专业金刚石工具所需的冶金精度相结合的唯一可行途径。

总结表:

| 特性 | 传统批式烧结 | 多工位连续烧结 |

|---|---|---|

| 加工方式 | 顺序式(停停顿顿) | 流水线式(并行步骤) |

| 循环管理 | 每个批次单独热循环 | 通过旋转台连续移动 |

| 产品吞吐量 | 低至中等 | 高(年产量数万件) |

| 气氛控制 | 基本/标准 | 集成真空和还原气氛 |

| 质量输出 | 可能发生氧化/起泡 | 提高密度,无氧化 |

| 维护 | 复杂性较低 | 较高(需要精确校准) |

使用 KINTEK Precision 扩大您的金刚石工具生产规模

从批处理转向连续流水线是实现大规模吞吐量而不牺牲材料密度或质量的关键。在KINTEK,我们专注于先进热处理解决方案的工程设计和制造,包括马弗炉、管式炉、旋转炉、真空炉和CVD系统。

我们的多工位真空热压设备可根据您的特定高温烧结需求进行完全定制,确保您消除起泡和氧化等缺陷,同时最大化您的年产量。

准备好优化您的生产效率了吗? 立即联系我们的专家研发团队,讨论您的定制解决方案。" Form)."

图解指南