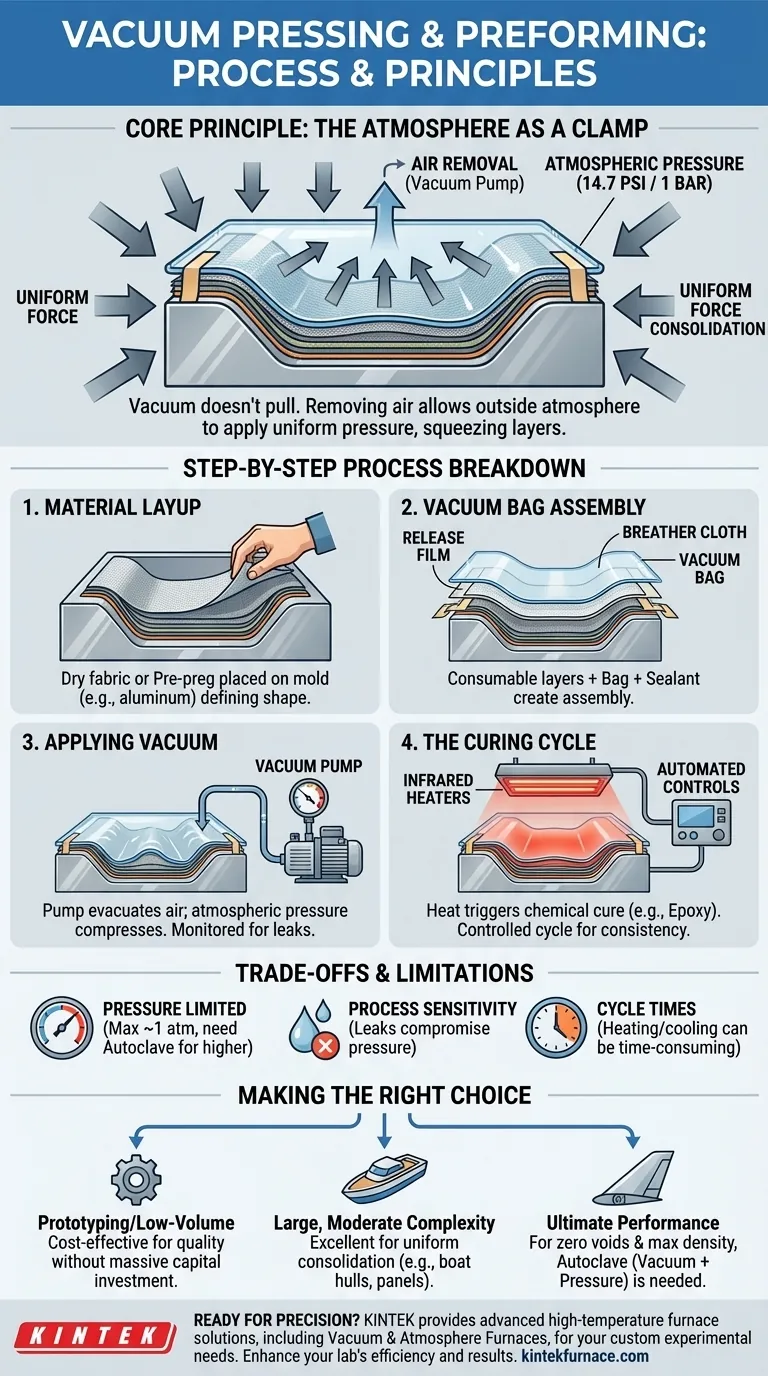

其核心是,真空压制和预成型是利用大气压力作为夹具来成型和固结织物或纤维层(通常浸渍有树脂)的工艺。现代系统通过结合成型工具(模具)、真空袋和精确控制的加热系统(如红外加热器)来实现这一点,所有这些都由自动化控制系统进行管理,以确保一致性。

关键的洞察是,“真空”并不会将材料拉成形状。相反,从密封袋内部抽走空气,允许外部大气巨大的重量——大约每平方英寸14.7磅——对整个部件施加均匀、恒定的压力,将各层挤压在一起并使其紧贴模具。

核心原理:利用大气作为夹具

真空的真正作用

“真空成型”这个术语可能具有误导性。该过程并非由真空本身对材料施加拉力。

相反,泵从覆盖材料及其模具的密封柔性袋内部抽走空气。这在袋内部(接近零压力)和外部环境(标准大气压力)之间产生了压力差。

大气压力的力量

这种压力差使得周围大气均匀地压在真空袋上。这种恒定、均匀的力量固结了织物层,去除了截留的空气和多余的树脂,并确保材料完美地贴合到成型工具的轮廓上。

工艺的逐步分解

真空压制的实际应用遵循精确的步骤顺序,以确保获得高质量、无空隙的复合材料部件。

第一步:材料铺层

首先,将干织物或预浸渍纤维(预浸料)层小心地放置在成型工具或模具表面。模具定义了部件的最终形状,通常由铝或可承受固化周期热量的专用工具复合材料制成。

第二步:真空袋组件

一系列消耗性材料放置在铺层部件上方。这包括防止粘连的隔离膜、用于形成空气排出通道的透气布,最后是真空袋本身。真空袋使用专用密封胶带密封到工具边缘。

第三步:施加真空

真空泵通过一个接口连接到密封袋。当泵抽空空气时,外部大气压力开始压缩组件。监测系统跟踪真空度,以确保在进入下一阶段之前有适当的密封和足够的压力。

第四步:固化周期

对于热固性材料,如环氧树脂,需要热量来触发化学反应,使部件固化。红外加热是精密真空压机中常用的方法,因为它提供快速、非接触和高度可控的能量,将部件加热到目标温度。

自动化生产流程管理整个周期,控制加热速率、固化持续时间和真空度,以确保可重复的高质量结果。

了解权衡和局限性

虽然功能强大,但真空压制并非适用于所有复合材料应用。了解其局限性是做出正确制造选择的关键。

压力限制

可达到的最大压力限于一个大气压(约14.7 psi或1巴)。对于需要最大密度和最小空隙的高性能航空航天部件,需要像高压釜这样的更高压系统。

工艺敏感性

工艺的成功高度依赖于真空袋密封的质量。即使是微小的泄漏也可能损害压力并毁坏部件,这需要熟练的技术人员和仔细的准备。

循环时间

虽然比一些基本方法更快,但固化所需的加热和冷却周期仍然可能耗时,与压缩成型等工艺相比,这在批量生产中可能成为瓶颈。

为您的应用做出正确选择

选择正确的工艺完全取决于您项目在性能、产量和成本方面的目标。

- 如果您的主要重点是原型制作或小批量生产: 真空压制是一种出色的、经济高效的选择,可以在不进行高压釜大规模资本投资的情况下制造高质量部件。

- 如果您的主要重点是制造具有中等复杂性的大型、结构健全部件: 该工艺在生产船体、汽车车身面板和建筑构件等方面表现出色,在这些方面均匀固结是关键。

- 如果您的主要重点是实现零空隙的终极性能(例如,关键航空航天结构): 您可能需要使用高压釜,它结合了真空和升高的外部压力以实现卓越的材料固结。

最终,真空压制是一种多功能且易于获取的技术,弥合了基本手工铺层和高端高压釜固化之间的差距。

总结表:

| 工艺步骤 | 关键组件 | 目的 |

|---|---|---|

| 材料铺层 | 织物、预浸料、模具 | 定义零件形状和铺层位置 |

| 真空袋组件 | 袋子、隔离膜、透气布 | 密封并允许空气排出 |

| 施加真空 | 真空泵、监测系统 | 为固结创建压差 |

| 固化周期 | 红外加热器、自动化控制 | 加热和固化热固性材料 |

准备好通过精确制造来提升您的复合材料生产了吗? KINTEK凭借卓越的研发和内部制造能力,提供先进的高温炉解决方案,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统。我们强大的深度定制能力确保我们能满足您在真空压制等工艺方面的独特实验需求。立即联系我们,讨论我们如何优化您实验室的效率和成果!

图解指南