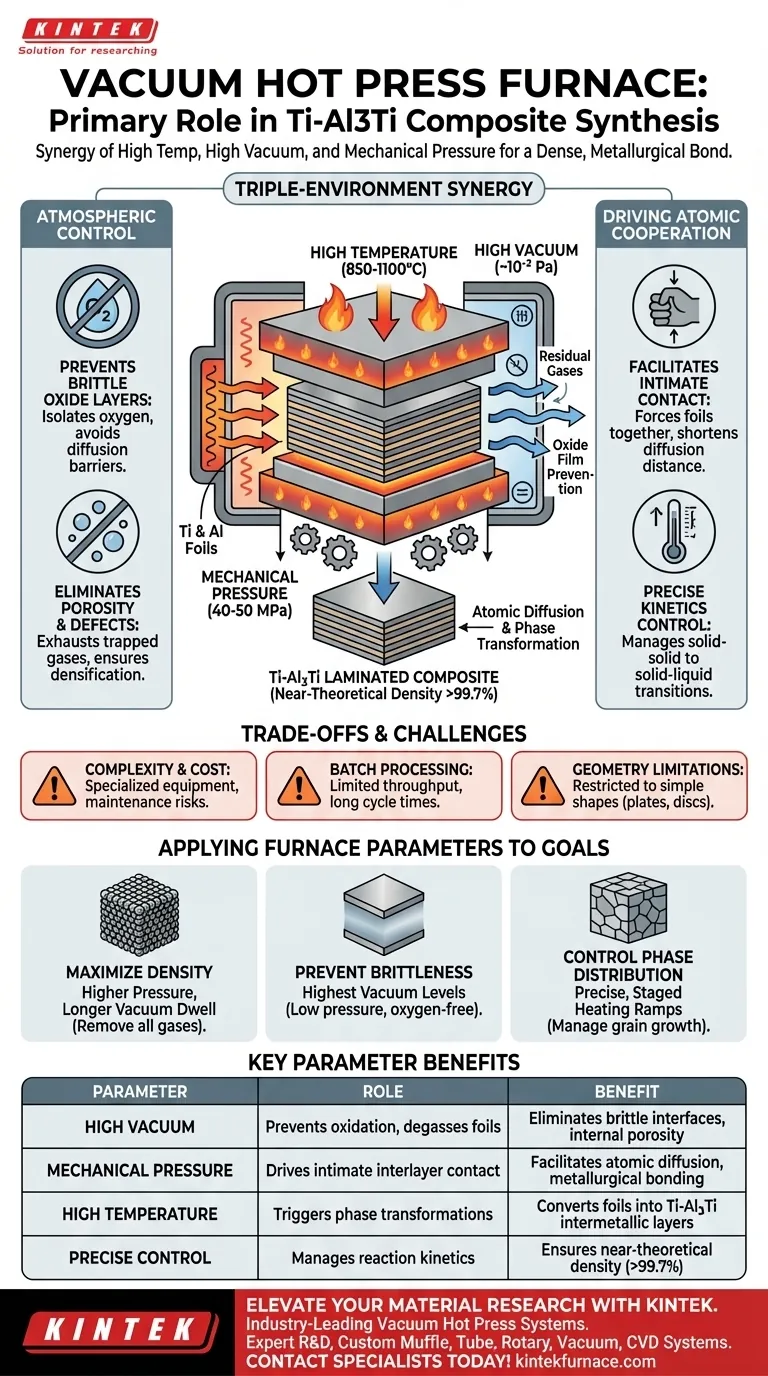

真空热压炉在合成Ti-Al3Ti层状复合材料中的主要作用是提供一个受控的三重环境,包括高温、高真空和机械压力。 这种协同作用通过防止氧化、去除间隙气体以及促进原子扩散和相变,确保了高活性的钛和铝箔转化为致密的冶金结合。

核心要点:真空热压炉是一种高精度反应器,它能同时保护活性金属免受环境退化,并施加必要的物理力来驱动原子级别的键合和致密化。

气氛控制的协同影响

防止脆性氧化层形成

钛和铝是高活性的金属,在加工所需的高温下会几乎立即氧化。高真空环境(通常达到 $1 \times 10^{-2}$ Pa)有效地隔离了氧气,防止了氧化膜的形成。

如果允许这些氧化层形成,它们将起到物理屏障的作用,阻碍原子扩散,并形成脆性界面,从而损害复合材料的结构完整性。

消除内部孔隙和气体缺陷

除了防止氧化,真空环境对于排出堆叠金属箔之间捕获的残留气体至关重要。通过在压缩之前和期间去除这些气体,炉子可以防止最终材料内部形成气体孔隙。

这种脱气过程对于实现高性能应用所需的接近理论密度(通常超过99.7%)至关重要。

驱动原子扩散和相变

促进紧密的层间接触

机械压力(通常在40至50 MPa之间)的应用迫使金属箔在微观层面紧密接触。这种压力消除了间隙,并缩短了钛和铝原子在界面迁移所需的距离。

这种物理强制是固态冶金键合的主要驱动力,使材料能够无宏观缺陷地连接。

精确控制反应动力学

炉子提供了触发相变所需的高热能(通常在850°C至1100°C之间)。精确的加热使材料能够从简单的固-固扩散转变为复杂的固-液反应。

这种受控的加热顺序正是将原材料金属箔转化为具有定制微结构的复杂Ti-Al3Ti金属间化合物复合材料的关键。

理解权衡和挑战

设备和操作复杂性

在极端温度下施加显著机械力同时维持高真空的必要性,需要高度专业化且昂贵的设备。在这些双重应力下维护真空密封和加热元件会增加机械故障的风险和高昂的维护成本。

生产吞吐量限制

真空热压本质上是一种批处理方法,这限制了一次可生产的材料量。达到高真空所需的时间以及随后为防止热冲击所需的缓慢冷却周期,进一步降低了整体生产效率。

材料尺寸和几何形状限制

由于该工艺依赖于单向压力的应用,因此主要限于简单几何形状,如板材或圆盘。将该工艺扩展到大型部件或复杂的三维形状仍然是一个重大的技术和经济挑战。

将炉子参数应用于您的目标

如何将此应用于您的项目

为了在真空热压炉中获得最佳结果,您必须将炉子参数与您的特定材料要求相匹配。

- 如果您的主要重点是最大化复合材料密度:优先考虑更高的机械压力和更长的真空停留时间,以确保在最终扩散阶段之前去除所有间隙气体。

- 如果您的主要重点是防止界面脆性:专注于保持尽可能高的真空度(低压),以确保在初始加热阶段铝表面不含氧气。

- 如果您的主要重点是控制相分布:使用精确的分阶段加热斜坡来管理从固态扩散到固液反应的转变,防止不受控制的晶粒生长。

真空热压炉通过在完全受保护的环境中强制原子协同作用,仍然是制造高性能金属层压板的决定性工具。

总结表:

| 参数 | 合成中的作用 | 对Ti-Al3Ti复合材料的好处 |

|---|---|---|

| 高真空 | 防止氧化和脱气箔 | 消除脆性界面和内部孔隙 |

| 机械压力 | 驱动紧密的层间接触 | 促进原子扩散和冶金键合 |

| 高温 | 触发相变 | 将金属箔转化为Ti-Al3Ti金属间层 |

| 精确控制 | 管理反应动力学 | 确保接近理论密度(>99.7%) |

通过KINTEK提升您的材料研究

准备好在您的Ti-Al3Ti复合材料中实现卓越的密度和相控制了吗?KINTEK提供行业领先的真空热压系统,专为先进冶金学的严苛要求而设计。

凭借专家级的研发和制造支持,我们提供全系列定制化的马弗炉、管式炉、旋转炉、真空炉和CVD系统,以满足您独特的实验室高温需求。

立即联系我们的专家,了解我们的精密工程如何推动您在材料合成领域的下一个突破!

图解指南