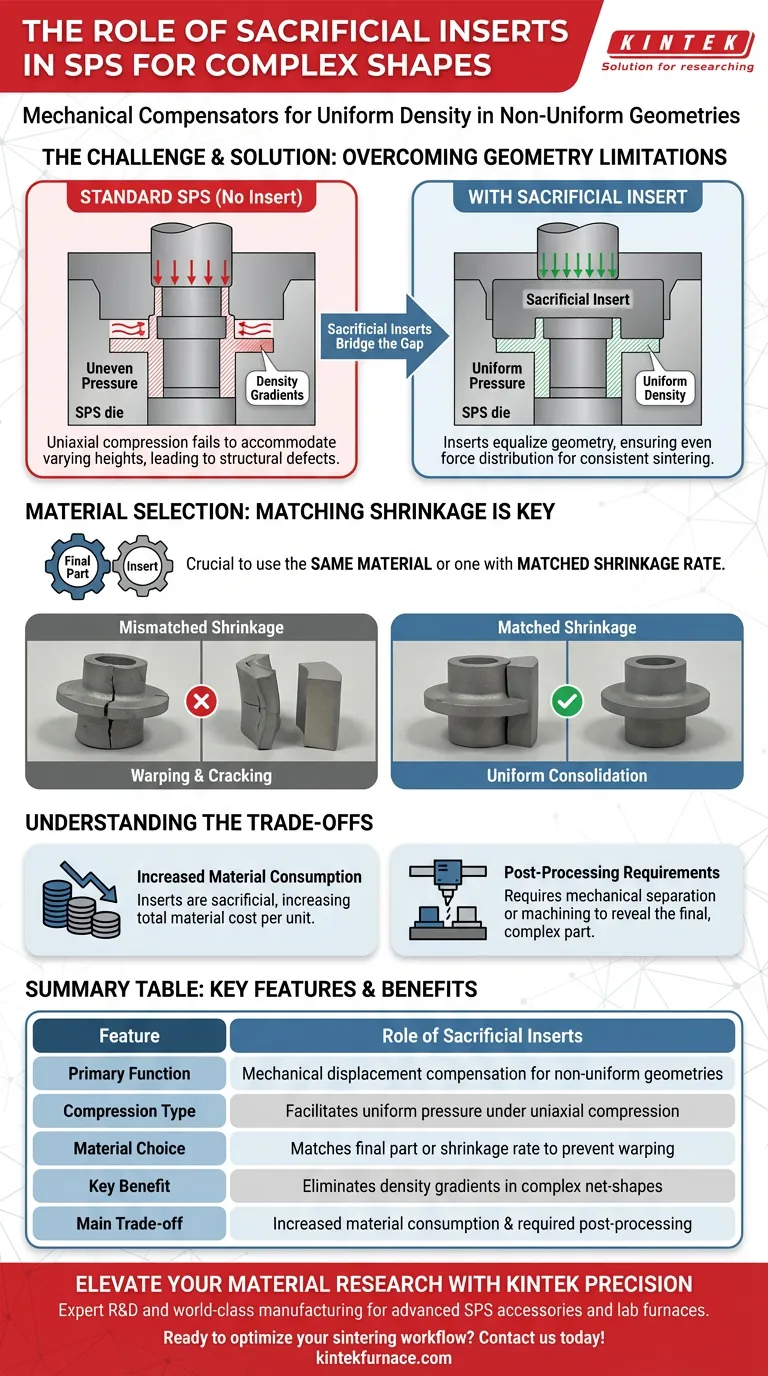

牺牲性嵌件在火花等离子烧结 (SPS) 工艺中充当重要的机械补偿件,专门用于制造具有复杂、不均匀几何形状的部件。通过将这些嵌件放置在模具内,制造商可以中和烧结过程中发生的位移差异,确保力均匀分布在具有不同横截面厚度的部件上。

标准的 SPS 配置通常无法在复杂形状中产生均匀的密度,因为单轴压缩无法自然适应不同的高度。牺牲性嵌件通过平衡内部力来弥合这一差距,使系统能够像烧结简单的扁平形状一样,以相同的精度烧结复杂的结构。

克服几何形状挑战

单冲头系统的局限性

标准的 SPS 设置依赖于单轴压缩,即力沿一个方向施加。

对于简单的圆柱体,这效果很好。但是,如果部件具有不均匀的横截面——例如台阶或法兰——单个刚性冲头无法同时对厚部和薄部施加相等的压力。

通过位移补偿平衡力

牺牲性嵌件通过人为地均衡模具内的几何形状来发挥作用。

它们被放置在目标部件复杂形状产生的空隙或间隙中。这确保了当冲头下降时,它在整个表面区域上遇到均匀的阻力。

通过补偿位移差异,嵌件可以防止密度梯度,否则这些梯度会破坏零件的结构完整性。

材料选择策略

匹配收缩率

为了使牺牲性嵌件正常工作,它通常由与最终零件相同的材料制成。

或者,它也可以由具有严格匹配收缩率的材料制成。

确保均匀固结

如果嵌件产生的热或机械响应与组件不同,则零件在冷却阶段可能会翘曲或开裂。

使用匹配的材料可确保嵌件和组件以完全相同的速率收缩,从而保持复杂形状的尺寸精度。

了解权衡

材料消耗增加

顾名思义,这些嵌件是牺牲性的。

它们在过程中被消耗掉,以确保最终零件的质量。这不可避免地增加了每个单位的总材料成本,因为您烧结的材料最终将被丢弃或回收。

后处理要求

使用嵌件会在制造工作流程中增加一个额外的步骤。

烧结过程完成后,牺牲部分会有效地熔合或压制在最终组件上。这需要精确的机械分离或加工才能显露出最终的复杂形状零件。

为您的项目做出正确选择

虽然牺牲性嵌件能够实现复杂几何形状的烧结,但它们也为工艺增加了变量。请使用以下指南来确定您的方法:

- 如果您的主要重点是结构完整性:确保您的嵌件由与组件完全相同的粉末批次制成,以保证相同的收缩率和密度分布。

- 如果您的主要重点是复杂几何形状:使用嵌件将您的复杂、阶梯式设计转换为简单的圆柱形,以供冲头使用,确保 SPS 机器“看到”一个均匀的表面。

牺牲性嵌件将单轴压缩的局限性转化为复杂净成形制造的能力。

摘要表:

| 特征 | 牺牲性嵌件的作用 |

|---|---|

| 主要功能 | 非均匀几何形状的机械位移补偿 |

| 压缩类型 | 在单轴压缩下促进均匀压力 |

| 材料选择 | 匹配最终零件材料或收缩率以防止翘曲 |

| 主要优势 | 消除复杂净成形件中的密度梯度 |

| 主要权衡 | 增加材料消耗和所需的后处理 |

通过 KINTEK Precision 提升您的材料研究水平

制造复杂形状的部件不仅需要技术——还需要合适的设备。凭借专业的研发和世界一流的制造能力,KINTEK 提供先进的火花等离子烧结 (SPS) 配件、CVD 系统和实验室高温炉(马弗炉、管式炉、旋转炉、真空炉),可满足您的特定研究需求。

准备好克服几何形状挑战并实现卓越的结构完整性了吗?立即联系我们,讨论您的定制炉要求,让我们专家帮助您优化烧结流程。

图解指南

参考文献

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

本文还参考了以下技术资料 Kintek Furnace 知识库 .