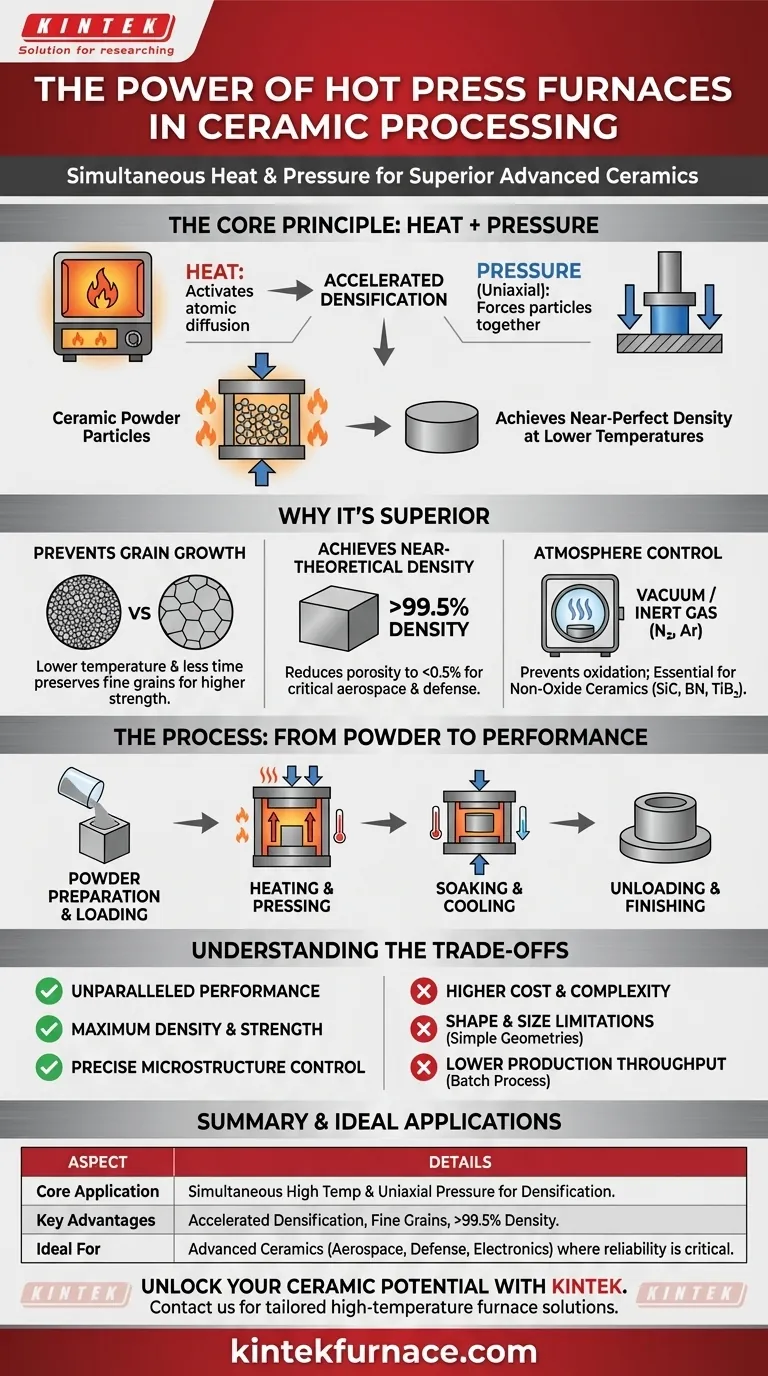

从根本上讲,热压炉在陶瓷加工中用于同时施加高温和巨大的压力,将粉末状原材料锻造成具有极高密度和强度的固体元件。这个过程被称为热压或加压烧结,对于制造仅靠传统加热方法无法实现的先进陶瓷至关重要。

热压的基本优势在于它能够显著加速陶瓷粉末的致密化过程。通过在加热的同时物理地将颗粒挤压在一起,它可以在较低的温度下实现接近完美的密度,从而防止了使传统陶瓷变弱的晶粒长大。

核心原理:克服烧结障碍

传统的陶瓷加工依赖于在炉中加热陶瓷粉末的烧结过程。热量使原子获得能量,使其在颗粒边界扩散,促使它们融合在一起并减少颗粒间的空隙(孔隙率)。热压增强了这一基本过程。

工作原理:热量和单轴压力

热压炉包含一个通常由石墨制成的模具,用于容纳陶瓷粉末。柱塞或压头沿着一个轴压缩粉末,同时炉膛加热整个组件。这种热量与单轴(单向)压力的结合是该过程的明确特征。

优势:加速致密化

施加的压力极大地增加了陶瓷颗粒之间的接触点。这为原子扩散提供了更短的路径,并物理地迫使材料填充空隙,与无压烧结相比,实现了更快、更完全的致密化。

为什么热压能制造出更优质的陶瓷

热压的真正价值在于它能够解决传统高温烧结中固有的权衡问题。它允许精确控制最终陶瓷的微观结构,而微观结构直接决定了其性能。

问题:传统烧结中的有害晶粒长大

仅依靠热量来实现高密度,陶瓷通常需要在很长一段时间内保持非常高的温度。一个主要的副作用是晶粒长大,即较小的晶体颗粒合并成较大的颗粒。虽然材料变得更密实,但这些大晶粒会充当薄弱点,降低最终的强度和断裂韧性。

解决方案:更低的温度和更细的晶粒

通过增加压力,热压可以在明显更低的温度和更短的时间内达到完全致密。这一关键差异阻止了过度晶粒长大。所得陶瓷保留了细小的晶粒微观结构,这是实现硬度和强度等卓越机械性能的关键因素。

解决方案:实现接近理论密度

对于航空航天、国防或电子等关键应用而言,孔隙率是致命缺陷。空隙充当应力集中点和裂纹的起始点。热压可以将孔隙率降低到 0.5% 以下,实现超过材料理论最大值 99.5% 的密度。

要求:气氛控制以保证纯度

大多数热压炉在真空或受控惰性气氛(如氮气或氩气)下运行。这对于防止氧化或化学反应至关重要,特别是加工对气氛敏感的非氧化物陶瓷,如碳化硅(SiC)、氮化硼(BN)或二硼化钛(TiB₂)。

了解权衡

虽然热压提供了无与伦比的性能,但它并非适用于每一种陶瓷应用。该过程存在特定的局限性,使其成为一种专业工具,而非通用工具。

高成本和复杂性

与传统的常压或马弗炉相比,热压炉的购买和操作要复杂得多,成本也高得多。需要坚固的压力系统和真空密闭室增加了这一成本。

形状和尺寸限制

使用模具和单轴压力本质上将生产限制在相对简单的形状,例如圆盘、块和圆柱体。用这种方法制造复杂的近净形零件通常是不可行的。

较低的生产吞吐量

热压是一种批次过程。每次装料、加热、加压、冷却和卸料的循环需要相当长的时间。这导致与更连续的烧结方法相比,吞吐量较低,因此不太适用于大批量、低成本的陶瓷元件。

为您的目标做出正确的选择

选择正确的热处理方法完全取决于最终产品的所需性能和经济限制。

- 如果您的主要关注点是最大性能和可靠性:热压是实现最高密度、强度和硬度的明确选择,特别是对于关键元件。

- 如果您的材料是对氧化敏感的非氧化物陶瓷:热压炉的受控气氛或真空环境对于保持材料纯度是必不可少的。

- 如果您需要以更低的成本生产复杂的形状或大批量产品:在气氛炉或马弗炉中进行传统无压烧结是更实用和经济的方法。

归根结底,当材料失效不被允许时,热压是将陶瓷粉末转化为高性能固体的工程工具。

摘要表:

| 方面 | 详情 |

|---|---|

| 核心应用 | 同时对陶瓷粉末施加高温和单轴压力,以实现致密化和增强强度。 |

| 主要优势 | 加速致密化、更低的加工温度、防止晶粒长大、接近理论密度(超过 99.5%)和受控的微观结构。 |

| 理想用途 | 航空航天、国防、电子及其他对材料可靠性要求极高的领域中的先进陶瓷。 |

| 局限性 | 成本高昂、形状和尺寸受限(例如,简单的圆盘或圆柱体)、生产吞吐量较低以及操作复杂。 |

| 气氛控制 | 在真空或惰性气体(如氮气、氩气)下运行,以防止氧化,这对 SiC、BN 和 TiB₂ 等非氧化物陶瓷至关重要。 |

通过 KINTEK 释放您的陶瓷加工潜力

正在努力实现先进陶瓷元件所需的高密度和卓越强度?KINTEK 专注于提供量身定制的高温炉解决方案,以应对您的独特挑战。凭借我们卓越的研发和内部制造能力,我们提供多样化的产品线,包括热压炉、马弗炉、管式炉、回转炉、真空炉和气氛炉、CVD/PECVD 系统。我们强大的深度定制能力确保我们能够精确满足您在航空航天、电子或研究领域的特定实验和生产需求。

立即通过我们的 联系表单 联系我们,讨论我们的先进炉技术如何提高您的陶瓷加工效率和成果!

图解指南