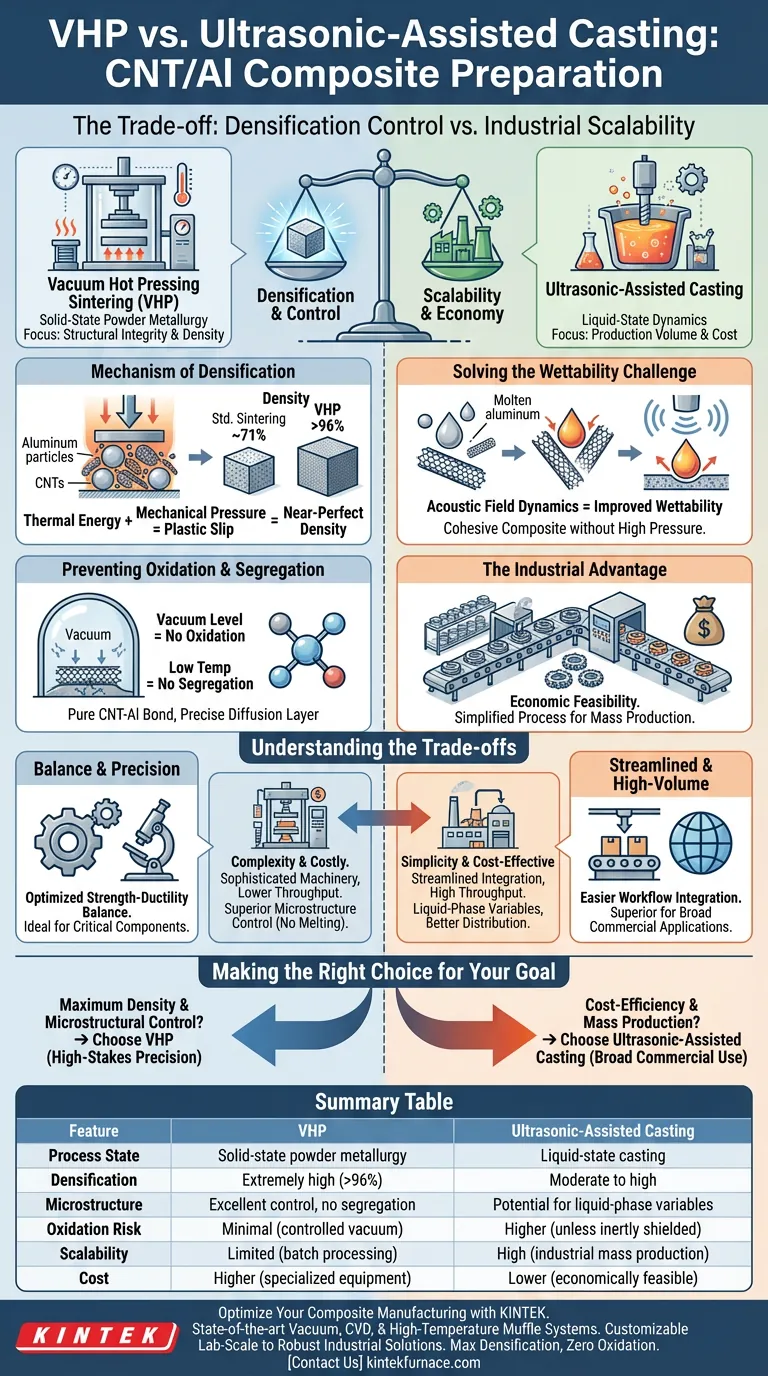

主要区别在于致密化控制与工业可扩展性之间的权衡。真空热压烧结(VHP)是一种粉末冶金工艺,通过受控的真空环境实现优异的致密化并防止氧化,因此精度高但成本昂贵。相反,超声辅助铸造利用声场动力学解决润湿性问题,为大规模生产提供了更具成本效益和可扩展性的途径。

核心分歧在于,真空热压烧结在固态下能够实现近乎完美的密度和控制微观结构界面,而超声辅助铸造则解决了工业制造所需的经济性和可扩展性挑战。

真空热压实现高密度

真空热压是一种“固态”技术。它通过避免金属基体的液相来优先考虑复合材料的结构完整性。

致密化机制

真空热压在一个真空室中集成了热能和机械压力。通过同时施加压力和热量,该工艺会诱导铝合金颗粒发生塑性滑移。

这种机械力会重新排列增强颗粒(碳纳米管),强制排出内部气孔。虽然标准的真空烧结可能只能达到约 71% 的密度,但真空热压可以将复合材料的密度提高到超过 96%,接近完全致密状态。

防止氧化和偏析

由于真空热压在远低于金属熔点的温度下进行,因此避免了熔化过程中经常发生的成分偏析。

此外,受控的真空度对于铝复合材料至关重要。它可以防止界面氧化,确保碳纳米管(CNTs)与铝(Al)基体之间的结合保持纯净和牢固。

平衡材料性能

该方法允许工程师精确地平衡强度和延展性。通过控制温度和压力,可以管理扩散层厚度,从而优化最终复合材料的机械性能。

通过超声辅助铸造实现可扩展性

超声辅助铸造采用了不同的方法,侧重于液态金属的动力学以促进产量。

解决润湿性挑战

将碳纳米管与铝结合起来最困难的部分之一是“润湿性”——让液态金属附着在碳纳米管上。

该方法利用声场动力学。超声波振动改善了熔融铝与碳纳米管之间的润湿接触,确保了粘结性复合材料的形成,而无需高压压实。

工业优势

该方法的主要优势在于经济可行性。生产工艺比粉末冶金简单得多。

它提供了一条可扩展的工业途径,能够制造高性能复合材料,而无需承担与真空室和高压液压系统相关的极端成本。

理解权衡

尽管两种方法都旨在制造高性能的碳纳米管/铝复合材料,但它们服务于不同的工程约束。

复杂性与简洁性

真空热压本质上是复杂的。它需要复杂的机械设备在施加数吨压力的同时维持真空。这种复杂性转化为更高的运营成本和较低的生产吞吐量。

超声辅助铸造更加精简。它更容易集成到现有的铸造流程中,使其成为大批量制造的更优选择。

固态与液态的局限性

由于金属从未熔化,真空热压能够对微观结构进行卓越的控制。这对于不允许偏析的关键部件非常理想。

然而,铸造涉及液相。虽然超声辅助可以改善分布,但管理熔融金属的物理特性会引入在固态真空热压工艺中不太存在的变量。

为您的目标做出正确选择

为您的碳纳米管/铝复合材料应用选择合适的制造方法:

- 如果您的主要关注点是最大密度和微观结构控制:选择真空热压。通过机械压力排除气孔并在真空中防止氧化的能力,尽管成本较高,但可确保最高的材料完整性。

- 如果您的主要关注点是成本效益和大规模生产:选择超声辅助铸造。声场的应用解决了关键的润湿性问题,同时保持了足够简单的工艺,可用于大规模工业应用。

最终,对于高风险、精密部件使用真空热压,而对于产量是关键的更广泛的商业应用,则保留超声辅助铸造。

总结表:

| 特性 | 真空热压(VHP) | 超声辅助铸造 |

|---|---|---|

| 工艺状态 | 固态粉末冶金 | 液态铸造 |

| 致密化 | 极高(>96%密度) | 中等到高 |

| 微观结构 | 卓越的控制;无偏析 | 可能存在液相变量 |

| 氧化风险 | 最小(受控真空) | 较高(除非惰性屏蔽) |

| 可扩展性 | 有限;批处理 | 高;工业大规模生产 |

| 成本 | 较高(专用设备) | 较低(经济可行) |

通过 KINTEK 优化您的复合材料制造

您是在为您的先进材料在真空热压的精度和铸造的可扩展性之间做决定吗?KINTEK 在专家研发和制造的支持下,提供最先进的真空、CVD 和高温马弗炉系统,旨在提供您的碳纳米管/铝复合材料所需的精确微观结构控制。

无论您需要定制的实验室规模炉还是坚固的工业真空系统,我们的解决方案都能确保最大程度的致密化和零氧化。立即联系我们,讨论您独特的技术需求,并了解我们的专业知识如何推动您的生产效率。

图解指南

参考文献

- X.H. Dong, Hong Yan. Microstructure and Mechanical Properties of Cu-CoatedCarbon-Nanotubes-Reinforced Aluminum Matrix Composites Fabricated by Ultrasonic-Assisted Casting. DOI: 10.3390/met14030265

本文还参考了以下技术资料 Kintek Furnace 知识库 .